OIT. Transformateur de four à micro-ondes. Grand transformateur en fer du four à micro-ondes. Peut-être le plus célèbre parmi les amateurs haute tension la source de ces tensions. Il s'agit d'un parallélépipède en fer d'environ 8x10x10 centimètres (les dimensions varient d'un modèle à l'autre). La tension de sortie approximative est de 2000-2200 volts. Puissance - environ 500-800 watts. Il vit à l'intérieur de vieux micro-ondes morts, dans les marchés, dans les services de réparation de micro-ondes et dans de nombreux autres endroits. C'est souvent le sujet de désir pour les débutants de KhVshnikov (ce serait pourtant quelque chose à désirer ici). Convient pour beaucoup de plaisir, de l'arc (oh lol ! arc électrique ! regardez, regardez !) à l'alimentation de petites bobines, surtout si vous en prenez quelques ou même trois, ou à la charge de batteries de condensateurs de commutation.

Un représentant typique de la famille des motos n'est bon à rien seul (à l'exception des motes soviétiques des micro-ondes de fabrication domestique - de grandes choses dures avec du fer légèrement arrondi, qui sont beaucoup plus puissantes et fiables que les ordures chinoises). Considérant que lui, étant attrapé avec les deux pattes comme prévu, peut facilement envoyer un grappler dans l'autre monde (le fou en lui suffit pour cela), ce n'est pas le meilleur jouet pour les débutants. Mais soumis à des règles de sécurité élémentaires, il devient un épouvantail simple et agréable pour les hôtes. Au cas où, permettez-moi de vous rappeler: un moteur chinois normal a trois bornes sous forme de bornes et deux fils rouges épais. Nous mordons hardiment les fils rouges (leur enroulement est situé au milieu, entre le primaire et le secondaire): c'est la lueur du magnétron et pour nos besoins, elle est inutile. Celles des conclusions situées les unes à côté des autres dans la partie inférieure sont l'enroulement du réseau, celui qui ressort dans un splendide isolement (parfois un fil peut y être soudé, comme sur la photo du haut) est l'extrémité chaude. La deuxième extrémité de l'enroulement haute tension est plantée sur du fer, il est donc également préférable de ne pas toucher le corps du moteur pendant le fonctionnement. Pour l'arc, il est préférable d'avoir une sorte de bâton diélectrique, avec une vis à l'extrémité, dont le fil est connecté à la borne chaude du moteur.

Bref, on enfonce le moteur dans la prise et ça commence à bourdonner joyeusement. Leur consommation au ralenti est généralement excessive, et cela arrive jusqu'à trois ampères. Et si vous en tirez un arc, le courant peut facilement sortir de l'échelle pour 10 A, c'est-à-dire qu'un transformateur de cinq cents watts consomme jusqu'à deux kilowatts. Naturellement, avec une telle quantité de puissance s'échappant médiocrement en chaleur, le moteur chauffe très vite et vivement, il est donc nécessaire de faire des pauses importantes dans l'arc.

Le moteur a également des shunts - des plaques de fer d'une section d'environ 0,5x1,8 cm, situées entre les enroulements sur toute l'épaisseur du transformateur. Ils limitent le courant dans les enroulements, empêchant le transformateur de surchauffer au-delà de toute mesure. Si vous les retirez soigneusement avec un tournevis (vous devez travailler avec un marteau - n'endommagez pas les enroulements!), La puissance du moteur augmentera considérablement, mais le chauffage augmentera également.

À partir du moteur, vous pouvez en alimenter un petit. Certes, en raison de la faible tension de travail, l'écart initial devra être très petit, et je recommande donc de l'augmenter à au moins six à huit millimètres et de mettre le feu aux escaliers avec la flamme d'une bougie debout d'en bas.

Le plasma de l'arc est parfaitement coloré grâce aux sels des éléments correspondants: bore-baryum - vert, strontium - rouge, sodium - jaune. De plus, la présence d'ions du même sodium dans l'arc augmente considérablement sa longueur maximale. Ceci est facile à vérifier en essayant de tirer l'arc avec un chiffon abondamment imbibé de sel.

Il existe une sélection de cadres d'arcs à partir de particules et de plasma.

Et la soudure alors ? Mettre à chaque fois au soudeur Oncle Vasya? Mais en Allemagne, le nom de l'oncle n'est pas Vasya, et il ne prend pas d'alcool, mais de l'argent. Et les mauvais Acheter un transformateur de soudage prêt à l'emploi ? Vous pouvez, mais quelques centaines d'euros, puis l'utiliser une fois par an ? Nekuzyavo ... Il reste à le faire vous-même. Mais enrouler complètement, ramasser du fer... A cette seule pensée, tout désir disparaît. Il reste à refaire à partir de quelque chose de prêt et peu coûteux.

Depuis quelque temps, les transformateurs de puissance des fours à micro-ondes commencent à s'accumuler en moi. En fait, je les ai collectionnés pour les plus puissants (2 ... 3 kW). Mais sur PA, il existe des transformateurs appariés. Et ceux qui ne sont pas appariés restent à attendre qu'il y ait une paire pour eux. Selon la loi de la méchanceté, de nombreux couples ne sont jamais retrouvés. Et par conséquent, de nombreux transformateurs de tailles différentes se sont accumulés et la question s'est posée: que faire d'eux? Il s'est avéré qu'un transformateur de soudage peut en être fabriqué.

Afin de fabriquer un transformateur de soudage (CT) qui fonctionne avec des électrodes jusqu'à 3 mm de diamètre (c'est-à-dire pour un courant d'arc maximum de 80A), vous aurez besoin de trois transformateurs de puissance de fours à micro-ondes (UHF). Pas forcément les mêmes, et pas forcément issus de réchauds puissants. Même les plus petits d'entre eux feront l'affaire, à partir de poêles d'une puissance de sortie de 700 W. Après tout, il s'agit d'une puissance micro-ondes de 700 W. Et l'efficacité du magnétron ne dépasse au mieux pas 70%, et donc l'UHF même du plus petit poêle donne plus de 1 kW. Une autre question est qu'il ne le fait pas en continu - le temps de fonctionnement du four ne doit pas dépasser 30 minutes, puis une pause obligatoire pour que le transformateur refroidisse.

Ainsi, un four à micro-ondes peut donner 1kW (si le four était puissant, à 900W, puis jusqu'à 1,4 kW). Et pour brûler l'arc, vous avez besoin de 40..50 volts. C'est-à-dire (à un courant de 80A) trois ou quatre kilowatts de puissance sont nécessaires. De là, il s'ensuit logiquement qu'il faut prendre trois UHF. Mais il faudra les refaire.

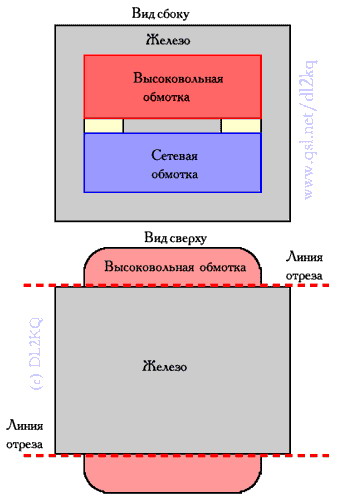

1. Tout d'abord, pour chaque UHF, il est nécessaire de retirer l'enroulement haute tension et l'enroulement filamentaire (plusieurs tours de fil épais) du magnétron (il est situé soit au-dessus de l'enroulement haute tension, soit à proximité de celui-ci) . Habituellement UHF est disposé comme indiqué sur la figure. L'enroulement haute tension (+ filament) est séparé du primaire par des shunts magnétiques (paquets de plaques de fer dans la fenêtre entre les enroulements secteur et secondaire, représentés jaune sur l'image). L'écart entre les enroulements est de quelques millimètres.

Le moyen le plus simple consiste à retirer l'enroulement haute tension en tenant l'UHF dans un étau (il est soudé, rien de mal ne lui arrivera) et en sciant ses moitiés saillantes du noyau avec une scie à métaux. Les lignes de coupe sont représentées par une ligne pointillée rouge au bas de la figure. Afin de ne pas endommager l'enroulement du réseau, placez temporairement une feuille de plastique haute tension entre celui-ci et la feuille de plastique haute tension sciée.

Ensuite, en tournant le transformateur dans un étau avec la fenêtre vers le haut avec une barre d'acier de taille appropriée, éliminez les enroulements haute tension restant dans les fenêtres. L'UHF est bien rempli, la procédure est donc très difficile et nécessite des coups puissants. Mais n'en faites pas trop - ne désactivez pas les shunts magnétiques en même temps.

Veillez également à ne pas endommager l'enroulement du réseau - dans de nombreux UHF, il est enroulé avec du fil d'aluminium et il sera très difficile de réparer les dommages.

2. Après la première étape, vous aurez trois UHF sans enroulements secondaires. Il faudra les emballer. Habituellement en UHF un tour par volt (sous charge), mais parfois 0,8 et 1,1 tour par volt. Votre tâche consiste à mettre 13 ... 18 tours de fil épais (section 10 ... 20 millimètres carrés) dans la fenêtre vide de l'enroulement secondaire. Cette tâche n'est pas facile - les dimensions de la fenêtre sont petites de 14 à 18 mm de largeur et de 28 à 35 mm de hauteur (au moins, les fenêtres de tous les UHF qui m'ont traversé se situaient dans ces limites).

J'ai utilisé un fil double brin qui sert à connecter des haut-parleurs puissants à un amplificateur de basse. Les deux fils connectés en parallèle coupe transversale globale il s'est avéré 2 x 8 \u003d 16 mm 2. Il a fallu trois morceaux de 5 mètres. Ce fil est bon en ce sens qu'il est plus proche en section transversale du bus (avec les deux noyaux connectés en parallèle), ce qui simplifie l'enroulement. De plus, il a une isolation mince (nous n'avons pas besoin d'isolation épaisse - la tension est faible) et il peut être moulé. C'est-à-dire qu'après avoir posé la couche, appuyez et tapotez sur le fil avec une plaque d'acier plate afin qu'il remplisse bien les vides. Ceci est important - il n'y a pas assez d'espace dans la fenêtre et vous devrez enrouler la dernière couche en vous souvenant des expressions fortes. Pour faciliter quelque peu cette tâche (faire glisser la dernière couche et ne pas se souvenir des expressions), lubrifier la surface du fil avec de l'huile aidera.

Vous pouvez utiliser un jeu de barres ou tout fil unique approprié. Le choix du fil est déterminé non pas tant par ce qui peut être obtenu, mais par ce qui peut être poussé à travers la fenêtre du noyau le nombre de fois requis.

Si vous avez des transformateurs de tailles très différentes, alors enroulez quelques tours de moins sur un moins puissant que sur un plus puissant afin de charger chaque transformateur selon ses capacités.

3. Après la deuxième étape, vous aurez trois transformateurs avec des enroulements secondaires 13...18 V/80 A (la tension de repos sera supérieure de 25 à 30 %) sur chacun d'eux. Pour obtenir ST, il ne reste plus qu'à placer ces trois transformateurs dans un boîtier approprié, et connecter les enroulements du réseau en parallèle, et les enroulements secondaires en série (bien sûr, en respectant le phasage).

Le transformateur de soudage proprement dit est prêt. Seuls quelques détails subsistent.

Le premier d'entre eux - l'enroulement réseau de l'UHF est fait de telle manière que le fer du transformateur fonctionne en saturation. Et par conséquent, le courant de repos (sans charge sur l'enroulement secondaire) d'un UHF se situe entre 2 ... 3,5A. Par conséquent, même au ralenti, après une demi-heure, le noyau du fer chauffe beaucoup (jusqu'à 60 ... 70 degrés).

Par conséquent, pour éviter une surchauffe, la mise sous tension du TC doit être effectuée le long des enroulements primaires afin d'éviter un fonctionnement prolongé à vide. De plus, un ventilateur soufflant doit être installé sur chacun des trois transformateurs.

J'ai installé un petit transformateur conventionnel supplémentaire (quelques watts), qui est constamment connecté au réseau. Son enroulement secondaire alimente trois ventilateurs soufflant trois transformateurs puissants (si vous avez des ventilateurs 220V, un transformateur supplémentaire n'est pas nécessaire).

L'allumage pour le soudage s'effectue en alimentant en 220V trois transformateurs puissants. C'est-à-dire: allumé et vous pouvez cuisiner pendant une demi-heure comme d'habitude. Ensuite, vous devez faire une pause de 30 minutes pendant que les ventilateurs refroidissent les transformateurs.

La deuxième nuance est que dans le cas, avec les transformateurs, il est nécessaire d'avoir un disjoncteur pour un courant de 16 ... 20 A.

16A peut ne pas être suffisant pour travailler avec des électrodes de plus de 2 mm d'épaisseur, mais tous les réseaux ne peuvent pas supporter 20 A - laissez-vous guider par vos conditions.

À propos de la sécurité

La tension sur les électrodes au ralenti peut atteindre 60..70 V. Cela ne vous tuera probablement pas, mais cela peut même tirer extrêmement douloureusement. Des gouttes de métal chaud et de tartre peuvent vous brûler gravement - des gants et une combinaison de protection sont nécessaires. Travailler sans masque endommagera à 100% votre vue (ultraviolets !). Si vous n'avez pas d'expérience en soudage, n'apprenez pas en piquant. Mieux vaut demander à quelqu'un qui sait de vous apprendre. Ce sera moins cher. Dans tous les sens.

La conception la plus simple pour auto-fabrication a une machine à souder basée sur le principe du contact ou. De plus, un tel soudage par points à faire soi-même à partir d'un micro-ondes sera également la technologie la plus abordable, non seulement en termes de base de connaissances nécessaires, mais également en termes de coûts pour atteindre l'objectif.

Le soudage par points par résistance est une méthode de connexion de pièces sous forme de tôles laminées ou de soudage de divers produits en pièces sur des structures : boulons, rondelles, rivets et bien plus encore. Cette technologie de soudage par résistance a trouvé la plus large application dans des industries telles que l'automobile, l'aéronautique et l'instrumentation.

Possession de l'appareil soudage par points offre de nombreux avantages et caractéristiques supplémentaires, à savoir :

- la possibilité de souder des produits en tôle de faible épaisseur;

- capacité à souder des métaux fusibles;

- cordon de soudure précis et durable.

Le principal avantage du soudage par points par résistance est que vous pouvez apprendre à travailler vous-même, avec seulement un niveau de base de connaissance. Pour ce faire, vous devez vous entraîner un peu et vous pouvez obtenir des performances élevées lorsque vous travaillez sur un tel appareil, à un coût relativement faible en consommables et en électricité.

Transformateur

Le composant principal de toute machine à souder qui utilise le courant électrique pour le processus d'assemblage thermique de divers métaux est un transformateur de puissance, si vous ne tenez pas compte de l'onduleur électronique moderne poste à souder. De plus, le futur transformateur de soudage doit avoir un grand rapport de transformation pour pouvoir générer des courants de soudage importants.

Le processus de soudage par points par résistance est basé sur la loi de Lenz-Joule, qui dit qu'un courant électrique traversant un conducteur libère une quantité de chaleur égale au carré de la force courant électrique, multipliée par la résistance de la section de ce conducteur par unité de temps :

Q = I**2 x R x t.

C'est-à-dire qu'à une intensité de courant de, par exemple, 1000 ampères, une grande quantité d'énergie thermique sera libérée dans une petite zone de contact. En fonction de la durée du passage du courant électrique, l'énergie thermique sera d'abord suffisante pour faire fondre la zone de contact des tôles d'aluminium à bas point de fusion, et avec un contact prolongé, pour fusionner ponctuellement la tôle d'acier.

À partir de là, l'un des meilleurs candidats pour la fabrication serait un transformateur de puissance provenant d'un vieux four à micro-ondes cassé. En règle générale, la puissance de ces transformateurs élévateurs de four micro-onde varie de 700 watts à 1,5 kilowatts, ce qui est largement suffisant.

Gardez à l'esprit que tout transformateur de puissance approprié d'une puissance d'environ 1 kW peut être considéré comme un transformateur de soudage, mais le plus pratique, à notre avis, est un convertisseur de tension de four à micro-ondes, il est plus facile de le refaire.

Instruction étape par étape

Tout d'abord, pour cela, nous avons besoin d'un minimum d'outils et de montages, qui, peut-être, n'importe ménage, à savoir :

- petite meuleuse d'angle avec une molette de coupe pour le métal;

- perceuse électrique ou tournevis avec perceuses;

- marteau et burin;

- un ensemble d'outils de travail du métal sous forme de pinces, divers tournevis, etc.

Alors, commençons:

Important! N'endommagez en aucun cas l'enroulement primaire, c'est l'élément principal du futur transformateur de soudage. Il ne peut pas être retiré du noyau.

- Nous réalisons l'enroulement secondaire de notre futur transformateur de soudage. Pour ce faire, nous avons besoin d'un morceau de fil isolé en cuivre d'une section d'environ 50 mm2 ou d'environ 8 à 10 mm de diamètre (visuellement un doigt d'épaisseur) et d'une longueur de 70 à 100 centimètres. La condition principale pour choisir un tel fil est qu'il doit être neuf et en bon état.

Nous enroulons ce conducteur en cuivre sur le circuit magnétique central du noyau en acier de notre transformateur de manière à obtenir deux ou trois tours complets. De plus, cela doit être fait de manière à ce que les spires du circuit magnétique soient au milieu du conducteur en cuivre et que les extrémités restantes aient à peu près la même longueur.

- Nous assemblons un transformateur de soudage. Pour ce faire, nous installons les pièces démontées du circuit magnétique en acier à leur place exactement telles qu'elles se trouvaient, après avoir préalablement lubrifié les points de contact une résine époxy ou tout autre adhésif adapté à cet effet. Nous serrons toute la structure dans un étau et attendons que l'adhésif durcisse complètement.

Bien sûr, si possible, ces parties du circuit magnétique peuvent être soudées, mais il est nécessaire de protéger de manière fiable les enroulements du transformateur contre d'éventuels dommages causés par du métal en fusion ou des étincelles.

- Nous fixons le transformateur de soudage fabriqué sur la plate-forme, il est préférable de prendre une sorte de base isolée sous la forme d'une plaque en plastique solide pour cela, planche de bois ou contreplaqué épais. Les dimensions sont d'environ 150 mm de large et 300 à 700 mm de long, ce qui déterminera la profondeur de la pièce à souder à l'avenir.

Le transformateur lui-même doit être recouvert d'un boîtier de protection dans lequel il est nécessaire de faire des trous de ventilation pour un refroidissement naturel.

- Ensuite, nous établissons des contacts de soudage. De plus, l'un d'eux doit être immobile et supporter de lourdes charges, nous le fabriquons donc à partir d'un support solide, qui est fixé de manière rigide à la base du transformateur. À ce support, à l'aide d'une cosse en cuivre, nous connectons l'une des extrémités du fil de l'enroulement secondaire.

Un autre  le contact doit être rendu mobile afin qu'il puisse se fermer uniformément avec un contact fixe, mais dans un état de non-fonctionnement être normalement ouvert. Pour ce faire, nous réalisons la conception du deuxième contact sous la forme d'un levier, que nous fixons sur la base et le ressort avec un élastique en caoutchouc ou un ressort en acier. Sur le levier, nous fixons le support du contact de soudage, auquel nous connectons le deuxième fil restant de l'enroulement secondaire du transformateur de soudage.

le contact doit être rendu mobile afin qu'il puisse se fermer uniformément avec un contact fixe, mais dans un état de non-fonctionnement être normalement ouvert. Pour ce faire, nous réalisons la conception du deuxième contact sous la forme d'un levier, que nous fixons sur la base et le ressort avec un élastique en caoutchouc ou un ressort en acier. Sur le levier, nous fixons le support du contact de soudage, auquel nous connectons le deuxième fil restant de l'enroulement secondaire du transformateur de soudage.

Les contacts de soudage sont plus faciles à réaliser à partir d'une tige de cuivre de 10 à 20 mm de diamètre, tout en réalisant des points en forme de cône aux extrémités. Vous pouvez bien sûr utiliser des baguettes spécialement conçues pour le soudage par résistance en tungstène ou à base d'alliages de bronze au béryllium avec du zirconium.

- A la fin on fait partie électrique, c'est-à-dire que nous connectons l'enroulement primaire à un réseau 220 V. Pour ce faire, vous pouvez également utiliser le cordon d'alimentation avec une prise de notre four à micro-ondes démonté, d'autant plus qu'il n'y est plus nécessaire.

Pour automatiser le processus de soudage, vous devez effectuer un changement. L'interrupteur dit mikrik ou à poussoir est le mieux adapté à ces fins, il peut également être pris du micro-ondes, il sera dans le circuit de blocage d'ouverture de porte.

Nous plaçons le micro-interrupteur sur la coupure de l'enroulement primaire, c'est-à-dire le réseau 220 V, et il est plus pratique de le placer en le fixant sur le levier du contact mobile.

Attention! Tous les contacts et parties nues du circuit électrique 220 V de la machine à souder que nous fabriquons doivent être soigneusement isolés avec du ruban électrique en PVC.

- Tout, le soudage par points du micro-ondes est prêt. Il vous suffit d'abord de vous entraîner pour comprendre comment se déroulent les procédés de soudage de base pour divers métaux, en fonction de la forme et de l'épaisseur des produits. Et après cela, vous pouvez commencer application pratique votre poste de soudage par résistance pour l'usage auquel il est destiné.

Spotter à faire soi-même du micro-ondes

Nous avons décrit la fabrication de l'une des options de conception pour le soudage par points de nos propres mains. Bien qu'avec la même facilité sur la base des mêmes transformateur de puissance d'autres schémas peuvent être réalisés à partir d'un micro-ondes, notamment un spotter pour le soudage de carrosserie sur une voiture. Pour ce faire, au lieu de contacts à pression fixes, nous réalisons des contacts flexibles allongés en utilisant le même fil isolé en cuivre d'une section de 50 mm de diamètre, mais déjà d'au moins 2 mètres de long pour chaque électrode de soudage.

L'un des contacts sera mis à la terre et il se présente sous la forme d'une borne en cuivre avec une grande surface de contact. La deuxième électrode sera directement soudée et se présente sous la forme d'une tige métallique avec une butée solide, au bout de laquelle un contact en cuivre pointu spécial est réalisé à l'extrémité pour un simple soudage par points.

Mais pour la fabrication d'un vrai spotter qui n'est pas inférieur aux dessins industriels, en plus, vous devrez effectuer au moins schéma de câblage contrôle et formation d'une impulsion de soudage, et vous devrez également dépenser beaucoup pour divers composants et consommables pour des travaux de réparation de carrosserie à part entière.

Si vous avez votre propre expérience dans la fabrication et l'utilisation de machines à souder contact soudage par points, puis partagez-le dans le bloc de commentaires.