Lorsque la pâte à souder a été apportée au seul magasin normal de la ville, presque sur commande, j'étais le premier en ligne pour cela :)

J'ai longtemps voulu passer complètement au SMD, en tant que technologie la plus paresseuse - j'étais trop paresseux pour percer des trous et il y avait une station de soudage LINKO 850, un clone chinois je ne sais pas quoi (enfin, à en juger par le style d'écriture du logo, ils tondent tout sous HAKKO =) Une sorte d'Adibas =) env. DI HALT), jusqu'à présent utilisé uniquement pour le démontage. Choisir les mosfets des cartes mères est une bonne chose. j'ai mangé des pâtes BAKOU BK-30G(J'ai la même boue. Chose désagréable, mais c'est amusant à souder. env. DI HALT)

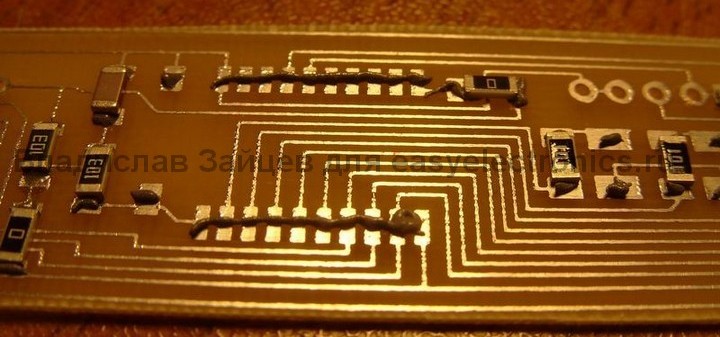

Circuits imprimés double face

Les premières expériences d'automatisation ont été faites avec des robots multi-axes utilisant des modèles effrayants ou cartésiens. Les performances sont faibles et supportent certaines des contre-indications typiques du soudage manuel. L'utilisation d'une machine de soudage à la vague garantit une technologie éprouvée avec des performances élevées. Il ne nécessite généralement pas d'investissements déjà présents dans l'entreprise. Il existe techniquement des limites de taille entre les zones protégées et les zones soudées, et le processus est "plutôt salissant" car le rinçage se produit sur toute la surface de la palette et peut atteindre les parties couvertes circuit imprimé.

|

Nous développons le paiement comme d'habitude.

Conseils de câblage pour le montage SMD

- Deux sites côte à côte - ne les fusionnez jamais ! Au contraire, étirez et connectez avec un conducteur fin, afin qu'ils ne collent pas ensemble (ce qui rend la carte bâclée) et vous permet de vérifier visuellement la présence d'une piste entre eux (juste parce qu'il y a deux résistances à proximité, ou il y a un conducteur).

- Ne poursuivez pas la taille ! Faites en sorte que les coussinets soient légèrement plus grands que le composant et laissez suffisamment d'espace entre eux. Si vous êtes limité en taille, prenez un boîtier plus grand, ou fabriquez une planche double face. Au début, il a subi de telles ordures. Bien que la résolution soit suffisante - je l'ai mise aussi près que possible les unes des autres, il y a maintenant un tas de petites cartes avec 1206 composants coincés dans un motif en damier - la carte et les conducteurs ne sont pas visibles derrière eux.

Après cela, nous empoisonnons comme d'habitude, mais il y a des problèmes d'étamage :

Je fais une flaque d'alliage rose, puis j'enlève la couche en excès avec un grattoir en caoutchouc chaud (juste dans la même casserole / bocal où la carte a été étamée) - il s'avère que les conducteurs plats ont presque un éclat de miroir :)

Il peut également y avoir des problèmes avec les composants sensibles à la température. Sélectif Machine de soudage devient Le Meilleur Choix, car il garantit la qualité et la répétition des connexions et réduit la contamination ionique, puisque le rinçage se produit uniquement sur les joints. Le processus de soudage est compatible avec la présence de composants sensibles à la température et est flexible car il est également appliqué sur des panneaux densément emballés ; garantit des performances décentes, qui sont cependant liées à la disposition du PCB et nécessitent une réduction de la main-d'œuvre.

Si vous ne l'avez pas, vous pouvez appliquer le conseil suivant - nous enroulons une tresse pour enlever la soudure sur un fer à souder à faible puissance, l'étançons et la tirons le long des pistes pré-enduites de flux. Si cela ne fonctionne pas, mais étain avec une piqûre, laissez une couche d'étain aussi fine que possible sur les plages de contact.

Sur les pistes plates, les pièces sont pratiquement «collées» à la pâte à souder, et elles sont installées pire sur une couche d'étain convexe. Eh bien, s'il s'agit toujours d'une résistance, elle sera toujours entraînée en place par la tension superficielle de la soudure (la pression d'air principale est au minimum pour ne pas être soufflée).

Les essais de traction ont montré une bonne résistance aux joints réalisés avec une machine à souder sélective ; les coutures soudées supportent les contraintes causées par les vibrations et les contraintes thermiques. En utilisant des soudeurs qui maintiennent le PCB et déplacent les buses, cela élimine également la possibilité de créer des microfissures dues au mouvement de la mâchoire lors de la formation du joint. Une nouvelle technologie mobile est le soudage par ultrasons, qui nécessite encore un système robotique, cartésien ou intimidant pour l'automatisation nécessaire.

|

Mais mikruha (par exemple, le notoire FT232RL) sur une surface convexe, oh, comme il est difficile d'installer uniformément, tout s'efforce de tomber dans le trou entre les pistes, et s'il se lève, le flux d'air, même à un petit degré, le soufflera dans ce trou même, après quoi la soudure gâchera les jambes et les contacts, transformant les conclusions en un monolithe ;-), et le flux s'évaporera presque complètement en une minute, après quoi ce sera presque impossible pour le déplacer normalement sans d'abord gâcher les conclusions avec une sorte de gel de colophane.

Procédé de soudage sélectif. Comme d'habitude, la soudabilité devient plus difficile lorsque la marche est adaptée avec des pentes massives ou des couches étendues, augmentant le nombre de couches et en présence de composants à masse thermique importante ou jouant le rôle de dissipateurs thermiques dans leur structure. Dans le soudage automatisé avec des systèmes robotisés, il interfère plus intensément avec la variable qui affecte la géométrie des graphiques et, en particulier, la taille de la couronne circulaire, qui reçoit le volume d'alliage nécessaire pour former un joint.

Bref, du coup, on devrait avoir une carte avec des plages de contact PLATES (le flux y est faible, ça colle au cuivre rose et s'allie avec fracas, mais pas tellement au cuivre de merde).

Après cela, après avoir soigneusement mélangé la pâte, soigneusement, en évitant les bulles d'air, nous serrons la pâte semi-liquide (cette pâte, d'ailleurs, a tendance à se dessécher même lorsqu'elle est bien fermée. Vous pouvez la faire tremper en y ajoutant de l'alcool env. DI HALT) dans une seringue à insuline ordinaire, nous la mettons et la cassons (c'est pratique pour tout le monde, j'ai d'abord cassé l'aiguille en laissant un centimètre, puis j'ai craché et cassé à la racine) l'aiguille.

Le joint comprend également des relations dimensionnelles entre la couronne ronde, le trou traversant, la forme et la taille de la broche, en plus de la longueur de la saillie dépassant du côté de soudage. L'alliage retourne dans l'orifice capillaire, donc si le diamètre terminal est trop petit ou trop grand par rapport à l'orifice dans l'orifice, il est difficile à remonter. Si la goupille dépasse trop, la chaleur appliquée a tendance à se concentrer à l'extrémité de la goupille, donc l'alliage, qui tend toujours vers la zone la plus chaude, est concentré à l'extrémité de la goupille.

Maintenant, après l'avoir bien lavé et encore mieux séché (: la planche, nous enduisons un peu de pâte sur chaque plate-forme. Combien, vous pouvez le voir sur la photo, mais après deux ou trois fois, vous comprendrez par vous-même, après quoi on place le crumble à la pince à épiler.

Conseils d'installation

- Installez les composants hauts et volumineux en dernier. Premiers condensateurs 0603, puis résistances 1206, LED hautes, puis mikruhi.

- Chaque taille a sa propre pince à épiler. (ou est-ce déjà bourgeois?) Habituellement, deux suffisent - une bagatelle et mikruha. Vous ne pouvez pas prendre le même 2313 avec de petites pincettes, et les grandes ne fonctionnent pas aussi bien pour planter des résistances que les petites - les mains tremblent, chtoli. (Et j'en ai toujours eu assez. Env. DI HALT)

En raison du fait que la température de la station flotte un peu, j'ai dû apprendre à déterminer le degré de torréfaction par ... l'odeur ^ _ ^ Lorsque le flux chauffe jusqu'à température de fonctionnement, ça commence à sentir quelque chose comme la vanille ;-), et quand ça commence à sentir les cheveux brûlés, ça veut dire encore une fois que j'ai tourné le bouton de température avec mon coude et que je dois aller acheter 5 LED au lieu de frites. (Je préfère frire à environ 290 degrés à la température de sortie du sèche-cheveux. La planche aura 10 degrés de moins, juste ce qu'il faut. Et le débit d'air au minimum. env. DI HALT).

S'il est trop court, le problème inverse se pose en raison de la difficulté à fusionner la ligue et à démarrer l'ascension. La fiabilité des soudures est soigneusement prise en compte dans la conception orientée produit, ce qui garantit que la conception de la structure est parfaitement cohérente les pré-requis techniques pour garantir la fiabilité requise par le produit. application. Ensemble, ils contribuent à la définition de la fenêtre de processus, influençant la capacité de production. Les paramètres de soudage font partie intégrante de la fenêtre de processus et contribuent ensemble à la détermination du profil thermique.

|

|

Montage en surface de cartes de circuits imprimés, également appelée TMP (technologie de montage en surface), SMT (technologie de montage en surface) et technologie SMD (de dispositif de montage en surface - un appareil monté sur une surface), est apparue dans les années 60 du XXe siècle et s'est largement développée à la fin des années 80 x années. Cette technologie est aujourd'hui la méthode la plus courante de conception et d'assemblage de composants électroniques sur des cartes de circuits imprimés. Sa principale différence par rapport à la technologie "traditionnelle" de montage par trou est que les composants sont montés sur la surface de la carte de circuit imprimé, cependant, les avantages de la technologie montage en surface les cartes de circuits imprimés se manifestent en raison d'un complexe de caractéristiques de la base de l'élément, de méthodes de conception et de méthodes technologiques de fabrication d'assemblages de circuits imprimés.

En fonction des caractéristiques de la dalle et de ses composants, le profil doit être défini pour la formation correcte des joints, en tenant compte de cela aussi longue durée rend Influence négative sur ses caractéristiques métallurgiques ou peut provoquer un délaminage des profilés. Le mauvais profil se reflète également dans la formation de vides dus au piégeage de l'écoulement.

Soudage avec la technologie laser. La disponibilité des dispositifs laser à semi-conducteurs a permis aux machines modernes de soudage sélectif de couvrir toutes les exigences technologiques dans tous les domaines. L'introduction du soudage au laser est due à sa capacité à utiliser la haute énergie contenue dans le faisceau, concentrée uniquement sur le joint à former, et n'implique donc ni le substrat ni les composants adjacents, même dans le cas de températures de fonctionnement plus élevées requises pour le soudage avec des alliages sans plomb.

L'avènement de la technologie de montage en surface

Les conditions préalables à l'émergence de la technologie de montage en surface étaient les exigences croissantes en matière de microminiaturisation et de fabricabilité des assemblages de circuits imprimés lors de l'assemblage automatisé dans le contexte de l'élargissement de la portée de l'électronique pour les besoins spéciaux et domestiques dans la seconde moitié du XXe siècle.

Le soudage sélectif au laser est appliqué dans toutes les situations où la vague ou la récupération ne peuvent pas être utilisées, qu'il s'agisse de procédé, de taille ou de commodité. L'utilisation d'un système de soudage au laser présente plusieurs avantages. Premièrement, il s'agit d'une technologie de soudage sans contact où le transfert de chaleur est soigneusement contrôlé et répété. Une bonne formation de joints est obtenue sans contrainte ni sur la carte ni sur les composants.

Le tampon peut également avoir des buses qui forment une vague d'un diamètre de seulement 3 mm. S'il n'y a qu'un seul mariage, la hauteur des vagues est généralement contrôlée par un capteur qui fait partie intégrante de la poignée de manipulation de la carte. Le calculateur compare la consigne, donné par le programme, avec la valeur mesurée et s'il fournit le réglage requis. Dans les systèmes de dernière génération, la hauteur du bain est surveillée régulièrement lorsque la vague est inactive et une alarme est générée si le creuset doit être décrassé.

Montage de puces sur des plots de contact de surface sans trous, le soi-disant montage planaire, à cette époque était utilisé avec succès dans des équipements spéciaux. Les boîtiers de puces pour montage plan avaient des fils sur deux ou quatre côtés. La découpe et la mise en forme des conducteurs ont été effectuées avant l'installation, après quoi le microcircuit a été fixé avec de la colle ou de la soudure et soudé avec des fers à souder à rouleau ou à peigne spéciaux, ou sur une unité de soudure à la vague. Jusqu'à présent, la technologie planaire était parfois confondue à tort avec la technologie de montage en surface.

Ces systèmes de soudure sélective vous permettent d'automatiser le processus du plus bas au plus élevé haut niveau. Partant d'une chambre robotisée avec chargement et déchargement manuel de la carte, le système passe complètement en ligne, où le transport de la carte de circuit imprimé est suivi de son traitement à l'aide d'une pince robotisée, qui contient nécessairement des récipients. La liberté de mouvement de la poignée est large, atteignant une inclinaison allant jusqu'à 12°. Tous les systèmes existants disposent d'un système de vision qui facilite le positionnement correct des circuits imprimés soudés ; si l'écart de l'image par rapport au repère acquis dépasse la valeur autorisée et définie pendant la phase de programmation, le système émet une alarme et n'autorise pas l'opération.

Par contre, à l'époque de l'avènement du montage en surface, il existait une autre technologie : technologie des modules hybrides et des microcircuits, qui utilisaient des composants avec des fils courts ou pas de fils du tout, montés sur des substrats en céramique. De plus, de tels composants étaient utilisés dans la technologie des micro-ondes, où la longueur des câbles peut avoir un impact significatif sur la qualité du signal.

La station de rinçage se compose généralement d'un flux de pulvérisation ou d'un jet de goutte à goutte. Le premier est le mieux adapté aux zones étendues peu visibles, tandis que le second limite zone de travail avec la plus grande précision. Il n'existe pas de système de soudage unique qui réponde pleinement aux exigences de flexibilité et de productivité en même temps. Le compromis souhaité doit être identifié au moment de l'achat, car aucun changement de performance ne peut être effectué.

Cette tendance se développe et souvent les résistances ont une étiquette au lieu d'une valeur. La vie d'un concepteur électronique est dure, mais ce tableau aide un peu. La cause principale des pannes n'est pas des composants défectueux, mais des circuits imprimés mal conçus. Les slimes sont trop petits, les sentiers passent entre les broches intégrées, l'isolation qui n'existe pas, les trous traversants qui perdent le placage, les minuscules résines et bien d'autres imperfections si courantes que nous n'avons plus d'importance. Si le schéma électrique est bien conçu, les composants ne cassent pas tout seuls.

La technologie de montage en surface combine les avantages de ces technologies, permettant de réduire significativement le poids et les dimensions des ensembles de circuits imprimés, d'améliorer Caractéristiques électriques et améliorer la fabricabilité des dispositifs d'assemblage sur les cartes de circuits imprimés.

Avantages du montage en surface

La technologie de montage en surface présente un certain nombre d'avantages par rapport à la technologie à trou traversant, tant en termes de conception que de technologie.

Les composants doivent être refaits plusieurs fois et vous perdez beaucoup de temps. Mais nous ne développons que de petits modules qui peuvent être facilement construits et testés. Et les petits modules peuvent être conçus pour être ultra-fiables et insensibles aux interférences.

Aux points d'impédance élevée et d'interférences, les traces doivent être aussi courtes que possible. Attention, les boucles de masse peuvent se comporter comme une boucle et interférer. Si c'est long, mieux vaut ne pas les fermer complètement. Les chemins sensibles n'ont pas besoin d'être connectés à des chemins susceptibles de provoquer des interférences. Les circuits bilatéraux créent des connexions capacitives entre les pentes sur des faces opposées. Une fois la piscine fondue, les composants devraient tomber d'eux-mêmes, ils n'ont pas besoin d'être tirés. Évitez de faire des cercles absurdes avec des pentes. Si vous n'y arrivez pas, réinstallez les composants, même plusieurs fois. Ça coute pendant longtemps, créer bon projet et c'est tout le temps de le sauver plus tard. Le travail final est meilleur et il ne casse pas juste pour le regarder.

- Généreux isolement.

- Ce n'est pas possible avec une bonne isolation.

- Augmentez l'isolation dans les zones à haute impédance ou haute tension.

- Les chemins sensibles doivent être entourés de pentes massives.

Réduction de la taille et du poids des assemblages de circuits imprimés. Les composants de montage en surface sont nettement plus petits que les composants de montage traversant. Comme vous le savez, la majeure partie de la masse et des dimensions du microcircuit n'est en aucun cas un cristal, mais un cas et des conclusions. Les dimensions du boîtier sont dictées principalement par les brochages (il peut y avoir d'autres facteurs, tels que les exigences de dissipation thermique, mais ils sont beaucoup moins susceptibles d'être décisifs). Le montage en surface permet l'utilisation de composants avec un pas de broche nettement plus petit en raison de l'absence de trous dans la carte de circuit imprimé. Les sections des conducteurs peuvent également être plus petites car les conducteurs sont moulés chez le fabricant de composants et ne sont pas soumis à des contraintes mécaniques importantes du déballage au montage sur la carte. De plus, cette technologie permet l'utilisation de boîtiers de composants avec des surfaces de contact qui remplacent les broches.

Tout d'abord, vous devez utiliser un bassin en plomb. Les bassins sans plomb ne peuvent l'utiliser qu'en production car ils préchauffent les pièces, maintiennent le tout désoxydé et ajoutent un fondant liquide. Si vous l'utilisez à la main, vous faites juste un gâteau.

C'est très important, ce qui est plus important que vous ne pouvez l'imaginer, c'est de bien voir et de grandir beaucoup. Par conséquent, beaucoup de lumière et les bons verres sont nécessaires. Et tenez-vous bien ! Mettez une pinte d'étang entre les soudures et les joints de soudure. Dissolvez quelques millimètres du bassin et retirez-le immédiatement. Le soudeur s'arrêtait toujours ! Attendez une ou deux secondes que le bassin arrête de fumer. Sortez le soudeur.

- Utilisez peut-être un petit étau ou un outil.

- Tenez le soudeur avec votre main droite.

- Tenez l'étang avec votre main gauche.

- Gardez vos poignets appuyés sur la table pour stabiliser vos mains et ne pas trembler.

- Placez la soudure exactement sur le joint entre les deux pièces à souder.

La technologie moderne de montage en surface vous permet d'installer des composants des deux côtés de la carte de circuit imprimé, ce qui vous permet de réduire la surface de la carte et, par conséquent, les dimensions de l'assemblage du circuit imprimé.

Amélioration des caractéristiques électriques. En réduisant la longueur des broches et une disposition plus dense, la qualité de transmission des signaux faibles et haute fréquence est considérablement améliorée.

Le poste à souder doit toujours être à l'arrêt. Le bassin doit glisser tout seul sans déplacer la soudeuse. Si la soudure n'est pas très bonne, ne nettoyez pas et ne buvez pas avec le fer à souder, mais jetez-le, améliorez les pièces à souder et même la machine à souder à l'eau douce, et recommencez.

Rincer la pointe du soudeur

Les fils doivent être torsadés de deux millimètres, éventuellement torsadés et pré-remplis d'étain frais. Seuls des fils bien préparés peuvent être soudés, avec un bassin frais qui coule bien et les recouvre bien. Si la pointe du soudeur n'est pas tout à fait argentée, nettoyez-la sur une éponge humide et rafraîchissez-la plusieurs fois avec un bassin neuf.

Augmentation de la fabricabilité. Cet avantage est peut-être le principal qui a permis la généralisation du montage en surface. Pas besoin de préparer les fils avant le montage et d'installer les fils dans les trous, de fixer les composants avec de la pâte à souder ou de la colle, d'auto-aligner les composants pendant la soudure - tout cela permet l'utilisation d'automatique équipement technologique avec des performances inaccessibles au prix et à la complexité associés solutions techniques lorsqu'il est monté dans des trous. L'utilisation de la technologie de refusion de la pâte à braser réduit considérablement l'intensité de travail de l'opération de brasage par rapport au brasage manuel ou sélectif, et permet d'économiser des matériaux par rapport au brasage à la vague.

Amélioration de la maintenabilité. Les équipements de réparation modernes vous permettent de retirer et d'installer des composants sans dommage, même avec un grand nombre de fils. Lors du montage dans des trous, cette opération est plus compliquée en raison de la nécessité d'un chauffage uniforme de joints de soudure suffisamment capacitifs à la chaleur. Avec le montage en surface, la capacité calorifique des connexions est moindre et le chauffage peut être effectué sur la surface avec de l'air chaud ou de l'azote. Cependant, certains composants de montage en surface modernes sont si complexes qu'ils nécessitent un équipement spécialisé pour être remplacés.

Réduction des coûts. La réduction de la surface des cartes de circuits imprimés, moins de matériaux utilisés dans les composants, l'assemblage automatisé - toutes choses égales par ailleurs, peuvent réduire considérablement le coût d'un produit en production de masse.

Séquence typique d'opérations

Dans la technologie de montage en surface, deux méthodes de brasage sont généralement utilisées : le brasage par refusion de la pâte à braser et le brasage à la vague. Selon la méthode de brasage utilisée, la séquence des opérations est différente.

Le principal avantage de la méthode de soudure à la vague est la possibilité de souder simultanément des composants montés à la fois sur la surface de la carte et dans des trous. Dans le même temps, le soudage à la vague est la méthode de soudage la plus productive lors du montage dans des trous. Dans les conceptions modernes, la part du montage traversant ne cesse de diminuer, et le développement d'une soudure sélective plus économique et de haute qualité permet d'automatiser le soudage des composants montés en trou traversant, sans utiliser d'onde. Ces facteurs poussent les fabricants à s'éloigner de plus en plus de la soudure à la vague, en utilisant la soudure par refusion pour les composants à montage en surface et la soudure manuelle ou sélective pour les composants traversants.

La soudure à la vague, comme la soudure sélective, est utilisée dans la technologie dite mixte, lorsque la carte contient simultanément des composants montés en surface et dans des trous. Élimine complètement le montage à travers les trous dans la plupart des appareils moderneséchoue, cependant, de nombreux produits sont déjà assemblés en utilisant uniquement le montage en surface.

Avant d'apporter séquence typique opérations lors de l'utilisation de la méthode de soudage par refusion pour assembler une carte qui ne contient pas de composants pour le montage à travers des trous, nous examinerons la composition et les caractéristiques de la pâte à souder.

pâte à braser

La soudure par refusion est basée sur l'utilisation d'un matériel technologique- pâte à braser. Il contient trois composants principaux : la soudure, le flux (activateurs) et les charges organiques.

La soudure dans la pâte à souder est contenue sous forme de particules, qui se présentent généralement sous la forme de billes. La taille des billes est de plusieurs dizaines de micromètres, une valeur typique est de 20-25 microns. La forme des billes est la plus optimale en termes d'application de pâte, car elles passent facilement et de manière prévisible à travers les ouvertures du pochoir et des aiguilles de distribution et entraînent une usure minimale de l'outil. De plus, la balle, ayant une surface minimale pour un volume donné, a La meilleure performance par oxydation. Des expériences ont été menées avec d'autres formes de particules, principalement pour réduire le taux de séparation des fractions pendant le stockage, mais leurs avantages se sont avérés insignifiants et les inconvénients étaient importants. La taille des perles affecte la soi-disant résolution de la pâte, c'est-à-dire la taille minimale de l'ouverture à travers laquelle il peut être appliqué. La taille d'ouverture minimale dépend également de l'équipement d'application, mais elle est généralement considérée comme étant d'environ 5 fois le diamètre moyen des perles dans la pâte.

La composition de l'alliage de soudure utilisé dans les pâtes est la même que dans les autres méthodes de soudure. Il s'agit généralement d'un alliage eutectique étain-plomb, ou alliage SAC (Sn-Ag-Cu) lors de l'utilisation de la technologie sans plomb. Les alliages étain-plomb avec l'ajout de 2% d'argent sont largement utilisés, ce qui réduit la migration de l'argent du revêtement des surfaces de contact des composants dans le matériau de soudure. D'autres alliages contenant du bismuth, de l'indium, de l'or et d'autres matériaux sont également utilisés.

Les flux sont utilisés pour préparer la surface avant le soudage. Leur présence dans la pâte à braser est un avantage de la méthode de refusion, car elle élimine l'opération d'application du flux. Les flux varient en activité et en méthode d'élimination des résidus. Les flux actifs sont utilisés lors du soudage de composants et de cartes dont la soudabilité est médiocre, ou lorsque la qualité de la préparation de surface est critique pour d'autres raisons. Dans la technologie sans plomb, en raison d'un moins bon mouillage des surfaces avec la soudure, des flux plus actifs sont utilisés que lors de l'utilisation de soudures étain-plomb. L'inconvénient des flux actifs est la nécessité de les retirer soigneusement après le soudage. Les résidus de flux actifs peuvent entraîner la corrosion des conducteurs de la carte pendant le fonctionnement, ainsi que pendant humidité élevée provoquent la formation d'électrolytes à la surface des cartes, entraînant des effets galvaniques, par exemple la croissance de dendrites de cuivre.

Selon la méthode d'élimination des résidus, la plupart des flux sont divisés en sans nettoyage, lavables à l'eau et lavables au solvant. Si le flux ne nécessite pas de nettoyage, cela ne signifie pas qu'il n'y a pas de résidus sur la carte après le soudage. Les résidus de ces flux n'affectent pas apparence produit et n'entraînent pas de défaillance du produit dans des conditions normales de fonctionnement. Ces flux sont utilisés dans les équipements ménagers et de laboratoire et ont une faible activité. Dans les équipements fonctionnant sous une humidité élevée et dans une large plage de températures, l'utilisation de tels flux n'est pas souhaitable et leurs résidus doivent être éliminés avec des solvants.

Les flux solubles dans l'eau résiduels peuvent être éliminés avec de l'eau chaude déminéralisée. Ces flux peuvent être actifs. Parfois, des tensioactifs sont introduits dans la composition de pâtes avec des flux lavables à l'eau, ce qui améliore le processus de nettoyage. Les flux nécessitant un nettoyage doivent être éliminés dans un délai strictement défini après le brasage. Habituellement, ce temps est de 8 heures.

En raison de l'utilisation généralisée et de la possibilité de fabrication de flux lavables à l'eau et de flux ne nécessitant pas de nettoyage, les flux lavables au solvant ne sont pratiquement pas utilisés.

Sur ce moment Dans la grande majorité des cas, lors de l'assemblage de l'électronique, ce sont les flux qui ne nécessitent pas de nettoyage, car ils sont utilisés. cela réduit le nombre d'opérations et réduit le coût du processus.

D'autres charges organiques sont ajoutées aux pâtes à braser pour contrôler leurs propriétés, telles que la thixotropie, les sédiments froids et chauds, le caractère collant, etc.

La thixotropie de la pâte est l'une des propriétés les plus importantes qui garantissent son application de haute qualité. La pâte a une viscosité variable. Lors du passage dans les ouvertures du pochoir ou de l'aiguille distributrice, la viscosité de la pâte diminue, et après application elle augmente, ce qui permet de fixer la forme de l'empreinte.

La sédimentation de la pâte est sa propriété inévitable qui consiste en l'étalement de l'empreinte dans le temps. En raison de la sédimentation à froid qui se produit à des températures normales, la durée de vie des impressions avant le soudage est limitée. Les dépôts chauds générés pendant le processus de chauffage par refusion peuvent entraîner des ponts de soudure.

La pâte a également des propriétés adhésives pour la fixation primaire du composant. La pâte appliquée sur le panneau reste collante pendant un temps limité, généralement environ 8 heures.En outre, il convient de garder à l'esprit qu'en raison du caractère collant, la pâte a tendance à accumuler de la poussière.

Souvent, le flux et les autres charges organiques entrant dans la composition de la pâte sont considérés comme un groupe de composants, malgré leurs objectifs différents.

Séquence d'opérations lors de l'application de la technologie de montage en surface à l'aide de la soudure par refusion

Les composants de montage en surface ne nécessitent aucune préparation spéciale avant l'installation. Après avoir déballé et nettoyé la carte, la séquence d'opérations suivante est généralement effectuée.

1. Application de pâte à souder. La pâte à souder est appliquée sur les pastilles soit avec un distributeur, soit à travers un pochoir. Lors de cette opération, il est nécessaire d'obtenir des impressions contenant une certaine quantité de pâte. Un manque de pâte peut entraîner une absence de connexion, un excès - des ponts et une faible force de liaison. La quantité de pâte dépend de la conception du composant particulier et de la taille du tampon.

L'utilisation d'un distributeur est une méthode plus flexible, mais moins précise et productive, généralement utilisée dans la production pilote. Les pâtes de dosage sont fournies dans des seringues standard compatibles avec la plupart des équipements. Des aiguilles de différents diamètres sont installées sur la seringue, assurant l'application d'un certain volume de pâte. De plus, le volume de la pâte peut être régulé par la pression et le temps d'application. Lors d'une distribution prolongée, la pâte chauffe, ce qui modifie ses propriétés rhéologiques et peut entraîner une mauvaise qualité d'impression. Le dosage peut être fait manuellement ou par équipement automatique. Certains installateurs de composants automatiques entrée de gamme ont la possibilité d'installer un distributeur au lieu d'une tête de réglage.

La sérigraphie est la méthode d'application de pâte la plus courante dans la production de masse. La pâte est appliquée en forçant une raclette à travers des ouvertures (trous) dans un pochoir en métal. Le volume de la pâte est déterminé par la taille des ouvertures et l'épaisseur du pochoir. Les ouvertures, en règle générale, sont un peu plus petites que les tampons (environ 5 à 10% de chaque côté). Dans certains cas, des pochoirs à gradins d'épaisseur variable sont utilisés pour obtenir le volume de pâte requis. Le pochoir est généralement fabriqué à partir de en acier inoxydable par découpe laser. Des pochoirs en cuivre obtenus par gravure sont également utilisés, mais leur utilisation est limitée par une résolution assez faible.

La sérigraphie est réalisée en automatique, semi-automatique et manuelle. Les principaux modes qui affectent la qualité d'impression sont la vitesse, l'angle d'inclinaison et la force de la raclette. La vitesse de la raclette est généralement définie par les caractéristiques de la pâte. Sa valeur typique est d'environ 20-25 mm/s, cependant, les pâtes modernes permettent d'imprimer à une vitesse de 150-200 mm/s. Un angle de raclette typique est de 60º. La raclette doit se déplacer de manière à ce que la pâte forme un rouleau roulant.

Un autre aspect important est la séparation du pochoir du tableau.

Les machines effectuent l'application de manière entièrement automatique, y compris l'alignement du pochoir avec la planche, le passage de la raclette, la séparation du pochoir et son nettoyage. Les dispositifs semi-automatiques fournissent l'angle d'inclinaison et la force nécessaires sur la raclette, et le mouvement de la raclette est effectué manuellement par l'opérateur le long des guides.

2. Installation des composants. L'installation des composants est effectuée, en règle générale, selon le programme sur les machines d'installation automatiques à partir de packages standard, dans lesquels les composants sont fournis par le fabricant, mais en production monobloc et à petite échelle, une installation manuelle peut être utilisée à l'aide d'une pince à vide ou d'un manipulateur, ainsi que d'une installation automatisée sur un appareil semi-automatique (manipulateur avec le pointeur vers l'emplacement d'installation du composant selon le programme).

Performances à installation manuelle peut être plusieurs centaines de composants par heure, selon la compétence de l'assembleur et la complexité de la carte. A l'étage mise en place automatique la productivité est de l'ordre d'environ 400 à 700 composants par heure.

Les performances de la machine dépendent dans une large mesure du type de machine, de la complexité de la carte et de l'optimalité du programme de configuration. Les performances typiques des machines d'entrée de gamme se situent entre 1 500 et 5 000 composants par heure. La productivité typique des machines en série est de 10 à 50 000 composants par heure. Les machines modernes à grande vitesse ont une capacité maximale de plusieurs centaines de milliers de composants par heure. Cependant, il convient de noter que les performances maximales ne sont pas atteintes dans la pratique. Pour une véritable évaluation des performances de la machine, il est nécessaire de performance maximum multiplier par un coefficient empirique en fonction de la complexité des appareils produits dans l'entreprise. Dans la plupart des cas coefficient donné se situe entre 0,5 et 0,6.

Dans les équipements modernes, la capture des composants est réalisée par une tête à vide. Des buses spéciales sont utilisées pour capturer les composants lourds. Les concepteurs de composants créent des composants équilibrés avec un centre de masse défini pour permettre la préhension par le vide. Dans certains cas (par exemple, connecteurs mezzanine longs), la capacité de capture par le vide nécessite des pièces spéciales avec un plan horizontal large, retirées du composant après l'installation.

Trois groupes de composants peuvent être distingués selon la complexité de l'installation : les composants ordinaires (composants CHIP en boîtier jusqu'à 0402 inclus, microcircuits au pas de plomb jusqu'à 0,8 mm, etc.) ; composants à pas fin, également appelés composants à pas fin, avec un pas de broche inférieur à 0,8 mm, ainsi que des composants à puce dans des boîtiers 0201 et plus petits ; microcircuits avec une disposition matricielle de broches (BGA, μ-BGA, etc.) La précision d'installation des composants du premier groupe et des petits composants CHIP sur la pâte à souder doit garantir que la sortie ou la surface de contact du composant, pour la plupart une partie (environ 80 %), touche le plot de contact et non le site adjacent. Une grande précision d'installation n'est pas nécessaire, car les forces de tension superficielle de la pâte centrent le composant pendant la refusion. L'installation des composants du deuxième groupe sans l'utilisation d'une machine est très difficile et les composants du troisième groupe dans des conditions de production sont presque impossibles. Lors de l'installation automatique, les composants des deuxième et troisième groupes nécessitent des machines automatiques de haute précision, qui, en règle générale, ne sont pas utilisées pour l'installation de composants conventionnels en production de masse en raison d'une diminution de la productivité. Par conséquent, s'il y a des composants de différents groupes sur la carte, l'installation s'effectue en au moins deux étapes: d'abord, les composants ordinaires sont installés sur des équipements performants, car ils sont moins sensibles aux éventuels déplacements lors d'opérations ultérieures, puis Fine -Le pas et d'autres composants sont installés sur un équipement de haute précision. Dans la production à petite échelle et unique, des installations de précision spéciales sont utilisées pour installer des composants avec un pas fin et un brochage matriciel Système optique combinaisons.

3. Soudage par refusion. Le processus de refusion de la soudure contenue dans la pâte à braser est réalisé dans des fours en chauffant la carte de circuit imprimé avec les composants. Le chauffage peut être effectué différentes façons: infrarouge (IR), chauffage par convection et chauffage en phase vapeur. Le chauffage par convection est le plus utilisé.

Le chauffage IR est effectué par des lampes IR. Le principal inconvénient de la méthode IR est la dépendance de la température à l'émissivité de la surface chauffée, ce qui fait que les boîtiers des composants sont souvent chauffés à des températures plus élevées que la pâte. En raison d'un chauffage inégal, cette méthode n'est actuellement pratiquement pas utilisée de manière indépendante. Dans certains équipements, la méthode IR est utilisée en combinaison avec la convection. Le brasage convectif est réalisé à l'aide de courants d'air chaud ou d'azote. Les fours conçus pour la production en série permettent d'obtenir un chauffage assez uniforme. La possibilité d'utiliser de l'azote permet d'obtenir de meilleurs joints de soudure. Le brasage en phase vapeur est réalisé en transférant la chaleur du liquide de refroidissement évaporé. Cette méthode est la plus sûre pour le produit, mais aussi la plus coûteuse.

La soudure par refusion est réalisée en modifiant la température selon une loi donnée, appelée profil de température de soudure (). Un profil typique consiste en un chauffage progressif à une vitesse donnée jusqu'à la température de préchauffage (premier front), maintien (première étape), chauffage jusqu'à ce qu'on appelle. température maximale (deuxième front), dépassement de la température de fusion de la soudure, une courte exposition (deuxième étape) et un refroidissement à une vitesse donnée.

Riz. 1.

Les fronts du profil de température doivent avoir une certaine pente, ce qui est nécessaire pour réduire le choc thermique. La pente du front est déterminée par les propriétés de la pâte à souder, les exigences des fabricants de composants et la conception de la carte. Si la chaleur est trop rapide, elle peut endommager la carte ou les composants, et la pâte à souder peut ne pas fonctionner de manière optimale. Si le chauffage est trop lent, il rallonge inutilement le cycle de brasage. Les taux de chauffage typiques vont de 2 à 3 ºC/s.

La première étape est nécessaire pour chauffer la carte et les composants, en éliminer l'humidité, activer le flux et éliminer partiellement les charges organiques contenues dans la pâte à souder (séchage de la pâte). La température de l'étape dépend principalement du type de pâte et se situe généralement entre 100 et 150 ° C pour les pâtes à base de soudure eutectique étain-plomb et entre 150 et 175 ° C pour les pâtes sans plomb.

La deuxième étape est en fait la soudure. Dans cette partie du profil, l'évaporation de la plupart des composants organiques, y compris le flux, et les billes de soudure sont fondues. La température maximale et le temps de maintien à une température supérieure au point de fusion de la soudure dépendent de nombreux facteurs et, en règle générale, sont choisis individuellement pour chaque produit. Une température et un temps de maintien réduits peuvent entraîner l'absence de fusion de la soudure, une augmentation - endommager les composants, la carte, ainsi que l'ébullition du flux, ce qui entraîne des éclaboussures de la soudure avec la formation de "boules de soudure" défaut. La différence entre les températures maximales maximales et minimales admissibles est appelée la fenêtre de traitement. Pour les alliages sans plomb en raison de plus haute température La fenêtre du processus de fusion est plus étroite que pour l'étain-plomb, de sorte que la soudure sans plomb nécessite un meilleur contrôle du processus.

Le refroidissement, ainsi que le chauffage, doivent être effectués à un rythme donné.

Le profil réel est lissé en raison de la capacité calorifique de la carte et des composants (). Le profil dépend également du point sur la carte, car différentes zones du PCB ont des capacités thermiques différentes.

Riz. 2.

La réalisation du profil s'effectue de deux manières : soit la planche est placée dans une chambre de four dont la température évolue selon une loi donnée (fours à chambre), soit la planche se déplace sur un convoyeur à travers plusieurs chambres (zones) d'un four à température constante (fours convoyeurs). Le nombre de zones dans les fours à convoyeur est déterminé par les pentes requises des fronts, les températures et la vitesse de refroidissement. Dans les fours modernes conçus pour le soudage sans plomb, le nombre de zones est généralement compris entre 7 et 10. Les fours à convoyeur sont plus chers, mais permettent un meilleur contrôle du processus et une productivité élevée, de sorte que les fours à chambre ne sont utilisés que dans la production en lots uniques et en petits lots.

Après l'opération de brasage, selon le type de pâte utilisée, la carte peut être lavée et séchée.

La séquence des opérations lors de l'application de la soudure à la vague

Lors de l'application de la soudure à la vague, après avoir déballé et nettoyé la carte et préparé les composants, l'ensemble d'opérations suivant est généralement effectué.

1. Application de colle. L'adhésif est appliqué à l'aide d'un distributeur manuel ou automatique à partir de seringues spéciales dans lesquelles l'adhésif est fourni. L'adhésif est appliqué sur la zone des composants montés en surface de manière à garantir que le composant adhère à la carte, mais ne recouvre pas les plages de contact avec de l'adhésif. L'adhésif est généralement appliqué une goutte par composant, ou deux gouttes pour former une "selle". Cette dernière méthode est généralement utilisée pour les composants dans des boîtiers cylindriques (par exemple MELF) pour empêcher le composant de rouler. L'installation des composants sur l'adhésif est nécessaire pour les maintenir en place, sinon les composants peuvent être emportés par la vague de soudure.

2. Installation de composants montés en surface. L'installation des composants s'effectue de la même manière que l'installation par soudage par refusion.

La précision de placement du composant lors de l'utilisation d'adhésif doit être suffisamment élevée, car les composants sont fixés par l'adhésif et la caractéristique d'auto-alignement de la soudure ne se produit pas. En règle générale, la précision de l'installation est déterminée par la taille et l'emplacement des coussinets.

Il convient de noter que la soudure à la vague n'est pas utilisée pour les composants de brochage matriciel (BGA, CSP, QFN), car leurs surfaces de contact sont situées sous le corps du composant et l'accès à la vague est impossible dans leur zone.

3. Polymérisation de la colle. La polymérisation de l'adhésif complète le processus de fixation des composants. En règle générale, la polymérisation est effectuée dans des fours à des températures élevées et une ventilation adéquate. Le processus de polymérisation est déterminé par le type d'adhésif utilisé.

4. Installation des composants dans les trous. Ce groupe d'opérations est tout à fait analogue à l'installation de composants utilisant la technologie des trous traversants. Les composants doivent être fixés pour assurer leur position correcte pendant le processus de soudure. Lors de l'utilisation d'une technologie mixte avec soudure à la vague, les composants montés sur trou sont montés sur le côté opposé des composants montés en surface.

5. Demande de flux. Le flux est appliqué sur la surface de la carte depuis le côté soudure, c'est-à-dire du côté où les composants montés en saillie sont installés.

6. Soudure à la vague. Le soudage à la vague est effectué de la même manière que la méthode par trou traversant. Les composants montés en surface résistent à la vague de soudure pendant quelques secondes, de sorte que la vague peut se propager directement sur les boîtiers des composants. Le boîtier du composant peut empêcher la soudure de pénétrer sur les plots de contact, formant une zone dite d'ombre. Pour éliminer cet effet, les cartes sont conçues de manière à ce que l'onde se déplace le long des côtés des microcircuits sur lesquels se trouvent les conducteurs et à travers les composants de la puce. Si le microcircuit a des broches sur quatre côtés, il est installé sur la carte à un angle de 45º.

Après soudure, la carte peut être nettoyée et séchée.

Autres variantes de la technologie de montage en surface

Il existe d'autres procédés d'assemblage d'ensembles de circuits imprimés basés sur la technologie de montage en surface.

L'installation combinée peut être effectuée en deux étapes : premièrement, l'installation est effectuée composants de surface en utilisant la soudure par refusion, puis en montant et en soudant les composants traversants à la main, à la vague ou par soudure sélective. Cette méthode est actuellement la plus courante pour assembler des nœuds à l'aide d'une technologie combinée.

Lors de l'assemblage d'assemblages comportant des composants montés en surface des deux côtés de la carte, collez et collez d'abord les composants d'un côté, puis soudez par refusion, puis collez les composants de l'autre côté, puis soudez par refusion. Dans ce cas, la carte doit être retournée après la première soudure, ce qui nécessite l'installation de dispositifs de retournement spéciaux en ligne. Au cours de la deuxième soudure, les joints de soudure existants fondent généralement, il est donc souhaitable d'installer des composants sur la face inférieure de la carte avec de l'adhésif, cependant, dans certains cas, lorsque des composants légers sont utilisés, aucun adhésif n'est appliqué et les composants sont maintenus par le tension superficielle de la soudure.

Conclusion

Les avantages évidents du montage en surface conduisent à l'expansion constante de sa portée et au développement des méthodes technologiques utilisées dans cette technologie. Les caractéristiques des opérations individuelles, ainsi que les méthodes d'installation modernes sont discutées dans des articles spécialisés.