Les moteurs électriques sont les machines électriques les plus répandues au monde. Aucune entreprise industrielle, aucun processus technologique ne peut s'en passer. Rotation des ventilateurs, des pompes, mouvement des bandes transporteuses, mouvement des grues - il s'agit d'une liste incomplète, mais déjà importante, de tâches résolues à l'aide de moteurs.

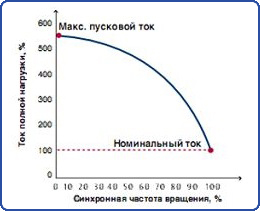

Il existe cependant une nuance dans le fonctionnement de tous les moteurs électriques sans exception : au moment du démarrage, ils consomment brièvement un courant important, appelé courant de démarrage.

Lorsqu'une tension est appliquée à l'enroulement du stator, la vitesse de rotation du rotor est nulle. Le rotor doit être déplacé et tourné à la vitesse nominale. Cela nécessite beaucoup plus d’énergie que ce qui est nécessaire pour le mode de fonctionnement nominal.

En charge, les courants d’appel sont plus élevés qu’au ralenti. La résistance mécanique à la rotation du mécanisme entraîné par le moteur s'ajoute au poids du rotor. En pratique, ils tentent de minimiser l’influence de ce facteur. Par exemple, pour les ventilateurs puissants, les registres des conduits d'air se ferment automatiquement au moment du démarrage.

En charge, les courants d’appel sont plus élevés qu’au ralenti. La résistance mécanique à la rotation du mécanisme entraîné par le moteur s'ajoute au poids du rotor. En pratique, ils tentent de minimiser l’influence de ce facteur. Par exemple, pour les ventilateurs puissants, les registres des conduits d'air se ferment automatiquement au moment du démarrage.

Au moment où le courant de démarrage provient du réseau, une puissance importante est consommée pour amener le moteur électrique à son mode de fonctionnement nominal. Plus le moteur électrique est puissant, plus il a besoin de puissance pour accélérer. Tous les réseaux électriques ne tolèrent pas ce régime sans conséquences.

La surcharge des lignes d'alimentation entraîne inévitablement une diminution de la tension du réseau. Cela rend non seulement le démarrage des moteurs électriques encore plus difficile, mais affecte également les autres consommateurs.

Et les moteurs électriques eux-mêmes subissent des charges mécaniques et électriques accrues lors des processus de démarrage. Les mécaniques sont associées à une augmentation du couple sur l'arbre. Les électriques, associés à une augmentation à court terme du courant, affectent l'isolation des enroulements du stator et du rotor, des connexions de contact et de l'équipement de démarrage.

Méthodes pour réduire les courants d'appel

Les moteurs électriques de faible puissance dotés de ballasts bon marché démarrent assez bien sans aucun moyen. Réduire leurs courants de démarrage ou modifier la vitesse de rotation n’est pas économiquement réalisable.

Mais, lorsque l'influence sur le mode de fonctionnement du réseau lors du processus de démarrage est importante, les courants d'appel doivent être réduits. Ceci est réalisé grâce à :

- application de moteurs électriques à rotor bobiné ;

- utiliser un circuit pour commuter les enroulements de l'étoile au triangle ;

- utilisation de démarreurs progressifs ;

- utilisation de convertisseurs de fréquence.

Une ou plusieurs de ces méthodes conviennent à chaque mécanisme.

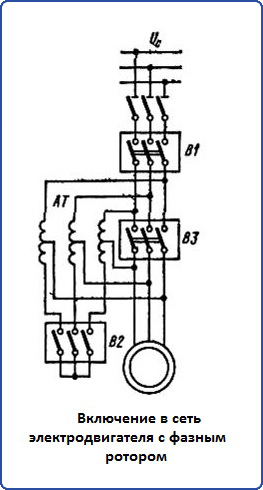

Moteurs électriques à rotor bobiné

L'utilisation de moteurs électriques asynchrones à rotor bobiné dans des zones de travail aux conditions de travail difficiles est la forme la plus ancienne de réduction des courants de démarrage. Sans eux, le fonctionnement des grues électrifiées, des excavatrices, ainsi que des concasseurs, cribles et broyeurs, qui démarrent rarement lorsqu'il n'y a pas de produit dans le mécanisme entraîné, est impossible.

L'utilisation de moteurs électriques asynchrones à rotor bobiné dans des zones de travail aux conditions de travail difficiles est la forme la plus ancienne de réduction des courants de démarrage. Sans eux, le fonctionnement des grues électrifiées, des excavatrices, ainsi que des concasseurs, cribles et broyeurs, qui démarrent rarement lorsqu'il n'y a pas de produit dans le mécanisme entraîné, est impossible.

La réduction du courant de démarrage est obtenue en supprimant progressivement les résistances du circuit du rotor. Initialement, au moment où la tension est appliquée, la résistance maximale possible est connectée au rotor. Au fur et à mesure que le relais temporisé accélère, ils activent l'un après l'autre des contacteurs qui contournent les sections résistives individuelles. En fin d'accélération, la résistance supplémentaire reliée au circuit rotorique est nulle.

Les moteurs de grue ne disposent pas de commutation automatique d'étage avec résistances. Cela se produit à la volonté du grutier qui déplace les leviers de commande.

Commutation du schéma de connexion de l'enroulement du stator

Dans le brno (bloc de distribution de démarrage des enroulements) de tout moteur électrique triphasé, il y a 6 bornes des enroulements de toutes les phases. Ainsi, ils peuvent être connectés soit en étoile, soit en triangle.

Dans le brno (bloc de distribution de démarrage des enroulements) de tout moteur électrique triphasé, il y a 6 bornes des enroulements de toutes les phases. Ainsi, ils peuvent être connectés soit en étoile, soit en triangle.

De ce fait, une certaine polyvalence dans l'utilisation de moteurs électriques asynchrones est obtenue. Le circuit de connexion en étoile est conçu pour un niveau de tension plus élevé (par exemple, 660 V) et le circuit de connexion en triangle pour un niveau de tension inférieur (dans cet exemple, 380 V).

Mais à une tension d'alimentation nominale correspondant à un circuit triangle, vous pouvez utiliser un circuit en étoile pour pré-accélérer le moteur électrique. Dans ce cas, le bobinage fonctionne à une tension d'alimentation réduite (380 V au lieu de 660) et le courant d'appel est réduit.

Pour contrôler le processus de commutation, vous aurez besoin d'un câble supplémentaire dans le moteur électrique, car les 6 bornes d'enroulement sont utilisées. Des démarreurs et relais temporisés supplémentaires sont installés pour contrôler leur fonctionnement.

Convertisseurs de fréquence

Les deux premières méthodes ne peuvent pas être appliquées partout. Mais les suivants, devenus disponibles relativement récemment, permettent de démarrer en douceur n'importe quel moteur électrique asynchrone.

Un convertisseur de fréquence est un dispositif semi-conducteur complexe qui combine l'électronique de puissance et des éléments de la technologie des microprocesseurs. La partie puissance redresse et lisse la tension du secteur, la transformant en tension constante. La partie sortie de cette tension forme une tension sinusoïdale avec une fréquence variable de zéro à la valeur nominale - 50 Hz.

De ce fait, des économies d'énergie sont réalisées : les unités entraînées en rotation ne fonctionnent pas avec une productivité excessive, étant dans un mode strictement requis. De plus, le processus technologique a la possibilité d’être affiné.

Mais c'est important dans le spectre du problème considéré : les convertisseurs de fréquence permettent un démarrage en douceur du moteur électrique, sans à-coups ni à-coups. Il n'y a aucun courant de démarrage.

Démarreurs progressifs

Un démarreur progressif pour moteur électrique est le même convertisseur de fréquence, mais avec des fonctionnalités limitées. Il ne fonctionne que lorsque le moteur électrique accélère, modifiant progressivement sa vitesse de rotation de la valeur minimale spécifiée à la valeur nominale.

Pour éviter un fonctionnement inutile de l'appareil une fois l'accélération du moteur électrique terminée, un contacteur de dérivation est installé à proximité. Il connecte le moteur électrique directement au réseau une fois le démarrage terminé.

Lors de la mise à niveau d’équipement, il s’agit de la méthode la plus simple. Il est souvent possible de le mettre en œuvre de vos propres mains, sans l'intervention de spécialistes hautement spécialisés. L'appareil est installé à la place du démarreur magnétique qui contrôle le démarrage du moteur électrique. Il peut être nécessaire de remplacer le câble par un câble blindé. Ensuite, les paramètres du moteur électrique sont entrés dans la mémoire de l'appareil et celui-ci est prêt à fonctionner.

Mais tout le monde ne peut pas gérer seul des convertisseurs de fréquence à part entière. Par conséquent, leur utilisation en exemplaires uniques n’a généralement aucun sens. L'installation de convertisseurs de fréquence n'est justifiée que lors d'une modernisation générale de l'équipement électrique de l'entreprise.

Alexandre Sitnikov (région de Kirov)

Le circuit évoqué dans l'article permet un démarrage et un freinage sans choc du moteur électrique, augmentant ainsi la durée de vie de l'équipement et réduisant la charge sur le réseau électrique. est obtenu en régulant la tension sur les enroulements du moteur avec des thyristors de puissance.

Les dispositifs de démarrage progressif (SFD) sont largement utilisés dans divers entraînements électriques. Le schéma fonctionnel du démarreur progressif développé est illustré à la figure 1 et le schéma de fonctionnement du démarreur progressif est illustré à la figure 2. La base du démarreur progressif est constituée de trois paires de thyristors dos à dos VS1 - VS6, connectés à la pause de chaque phase. Le démarrage en douceur est effectué grâce à un démarrage progressif

augmenter la tension secteur appliquée aux enroulements du moteur d'une certaine valeur initiale Un à la valeur nominale Unom. Ceci est obtenu en augmentant progressivement l'angle de conduction des thyristors VS1 - VS6 de la valeur minimale au maximum pendant le temps Tstart, appelé temps de démarrage.

Généralement, la valeur de Unat est comprise entre 30 et 60 % de Unom, de sorte que le couple de démarrage du moteur électrique est nettement inférieur à celui si le moteur électrique est connecté à la pleine tension du secteur. Dans ce cas, les courroies d'entraînement sont tendues progressivement et les pignons de la boîte de vitesses s'engagent en douceur. Cela a un effet bénéfique sur la réduction des charges dynamiques de l'entraînement électrique et, par conséquent, contribue à prolonger la durée de vie des mécanismes et à augmenter l'intervalle entre les réparations.

L'utilisation d'un démarreur progressif permet également de réduire la charge sur le réseau électrique, puisque dans ce cas le courant de démarrage du moteur électrique est de 2 à 4 fois le courant nominal du moteur, et non de 5 à 7 valeurs, comme avec le direct départ. Ceci est important lors de l'alimentation d'installations électriques à partir de sources d'énergie de puissance limitée, par exemple les groupes électrogènes diesel, les alimentations sans coupure et les sous-stations de transformation de faible puissance.

(surtout en milieu rural). Une fois le démarrage terminé, les thyristors sont contournés par un bypass (contacteur de bypass) K, grâce auquel pendant le temps Trab les thyristors ne dissipent pas de puissance, ce qui signifie que de l'énergie est économisée.

Lorsque le moteur freine, les processus se déroulent dans l'ordre inverse : après la coupure du contacteur K, l'angle de conduction des thyristors est maximum, la tension sur les enroulements du moteur est égale à la tension du secteur moins la chute de tension aux bornes des thyristors . Ensuite, l'angle de conduction des thyristors pendant le temps Ttorm diminue jusqu'à la valeur minimale, qui correspond à la tension de coupure Uots, après quoi l'angle de conduction des thyristors devient nul et aucune tension n'est appliquée aux enroulements. La figure 3 montre les diagrammes de courant d'une des phases du moteur avec une augmentation progressive de l'angle de conduction des thyristors.

La figure 4 montre des fragments du schéma électrique du démarreur progressif. Le schéma complet est disponible sur le site du magazine. Pour son fonctionnement, tension des trois phases A, B, Avec un réseau standard de 380 V avec une fréquence de 50 Hz. Les bobinages du moteur électrique peuvent être reliés soit par une étoile, soit par un triangle.

Comme thyristors de puissance VS1 - VS6, des appareils économiques de type 40TPS12 en boîtier TO-247 avec courant continu Ipr = 35 A sont utilisés. Le courant admissible à travers la phase est Iadd = 2Ipr = 70 A. Nous supposerons que le courant de démarrage maximum est 4Ir, ce qui signifie que Inom< Iдоп/4 = 17,5 А. Просматривая стандартный ряд мощностей электродвигателей, находим, что к УПП допустимо подключать двигатель мощностью 7,5 кВт с номинальным током фазы Iн= 15 А. В случае, если пусковой ток превысит Iдоп (по причине подключения двигателя большей мощности или слишком малого времени пуска), процесс пуска будет остановлен, поскольку сработает автоматический выключатель QF1 со специально подобранной характеристикой.

Les chaînes RC d'amortissement R48, C20, C21, R50, C22, C23, R52, C24, C25 sont connectées en parallèle aux thyristors, empêchant ainsi les fausses activations des thyristors, ainsi que les varistances R49, R51 et R53, absorbant les impulsions de surtension sur 700 V. Les relais de dérivation K1, K2, K3 de type TR91-12VDC-SC-C avec un courant nominal de 40 A shuntent les thyristors de puissance une fois le démarrage terminé.

Le système de contrôle est alimenté par une alimentation de transformateur alimentée par la tension phase-phase du drone. L'alimentation comprend des transformateurs abaisseurs TV1, TV2, un pont de diodes VD1, une résistance de limitation de courant R1, des condensateurs de lissage C1, C3, C5, des condensateurs de suppression de bruit C2, C4, C6 et des stabilisateurs linéaires DA1 et DA2, fournissant des tensions de 12 et 5 V, respectivement.

Le système de contrôle est construit à l'aide d'un microcontrôleur DD1 de type PIC16F873. Le microcontrôleur émet des impulsions de commande pour les thyristors VS1 - VS6 en « allumant » les optosimistors ORT5-ORT10 (MOC3052). Pour limiter le courant dans les circuits de commande des thyristors VS1 - VS6, des résistances R36 - R47 sont utilisées. Des impulsions de commande sont appliquées simultanément à deux thyristors avec un retard par rapport au début de l'alternance de tension composée. Les circuits de synchronisation avec tension secteur sont constitués de trois unités identiques, constituées de résistances de charge R13, R14, R18, R19, R23, R24, de diodes VD3 - VD8, de transistors VT1 - VT3, de condensateurs de stockage C17 - C19 et d'optocoupleurs OPT2 - OPT4. A partir de la sortie 4 des optocoupleurs OPT2, OPT3, OPT4, des impulsions d'une durée d'environ 100 µs sont reçues aux entrées du microcontrôleur RC2, RC1, RC0, correspondant au début de l'alternance négative des tensions de phase Uab, Ubc, Uca.

Les schémas de fonctionnement de l'unité de synchronisation sont présentés à la figure 5. Si nous prenons le graphique du haut comme tension secteur Uav, alors le graphique du milieu correspondra à la tension sur le condensateur C17 et le graphique du bas correspondra au courant traversant le photodiode de l'optocoupleur ORT2. Le microcontrôleur enregistre les impulsions d'horloge arrivant à ses entrées, détermine la présence, l'ordre d'alternance, l'absence de « collage » des phases, et calcule également le temps de retard des impulsions de commande des thyristors. Les entrées des circuits de synchronisation sont protégées des surtensions par des varistances R17, R22 et R27.

À l'aide des potentiomètres R2, R3, R4, les paramètres correspondant au schéma de fonctionnement du démarreur progressif illustré à la figure 2 sont définis ; en conséquence, R2 - Tstart, R3 - Tbrake, R4 - Unstart Uots. Les tensions de consigne des moteurs R2, R3, R4 sont fournies aux entrées RA2, RA1, RA0 du microcircuit DD1 et converties à l'aide d'un CAN. Les temps de démarrage et de freinage sont réglables de 3 à 15 s, et la tension initiale est réglable de zéro à une tension correspondant à l'angle de conduction du thyristor de 60 degrés électriques. Les condensateurs C8 à C10 suppriment le bruit.

Équipe « START » est appliqué en fermant les contacts 1 et 2 du connecteur XS2, tandis qu'un journal apparaît à la sortie 4 de l'optocoupleur OPT1. 1; les condensateurs C14 et C15 suppriment les oscillations dues au «rebond» des contacts. La position ouverte des contacts 1 et 2 du connecteur XS2 correspond à la commande « STOP ». La commutation du circuit de commande de lancement peut être réalisée avec un bouton de verrouillage, un interrupteur à bascule ou des contacts de relais.

Les thyristors de puissance sont protégés de la surchauffe par un thermostat B1009N à contacts normalement fermés situé sur le dissipateur thermique. Lorsque la température atteint 80°C, les contacts du thermostat s'ouvrent et un niveau de journalisation est envoyé à l'entrée RC3 du microcontrôleur. 1, indiquant une surchauffe.

Les LED HL1, HL2, HL3 servent d'indicateurs des états suivants :

- HL1 (vert) « Prêt » - aucune condition d'urgence, prêt à lancer ;

- HL2 (vert) « Fonctionnement » - une LED clignotante signifie que le démarreur progressif démarre ou freine le moteur, une lumière constante signifie qu'il fonctionne en dérivation ;

- HL3 (rouge) « Alarme » - indique une surchauffe du dissipateur thermique, l'absence ou le « collage » des tensions de phase.

Les relais de contournement K1, K2, K3 sont activés en fournissant un journal au microcontrôleur. 1 à la base du transistor VT4.

La programmation du microcontrôleur s'effectue en circuit, pour lequel le connecteur XS3, la diode VD2 et le microswitch J1 sont utilisés. Les éléments ZQ1, C11, C12 forment le circuit de démarrage du générateur d'horloge, R5 et C7 sont le circuit de réinitialisation de l'alimentation, C13 filtre le bruit le long des bus d'alimentation du microcontrôleur.

La figure 6 montre un algorithme simplifié pour le fonctionnement du démarreur progressif. Après avoir initialisé le microcontrôleur, le sous-programme Error_Test est appelé, qui détermine la présence de situations d'urgence : surchauffe du dissipateur thermique, impossibilité de se synchroniser avec la tension secteur en raison d'une perte de phase, d'une connexion incorrecte au réseau ou de fortes interférences. Si la situation d'urgence n'est pas enregistrée, alors la variable Erreur reçoit la valeur « 0 », après le retour du sous-programme, la LED « Prêt » s'allume et le circuit passe en mode veille pour la commande « START ». Après avoir enregistré la commande « START », le microcontrôleur effectue une conversion analogique-numérique des tensions de consigne.

sur les potentiomètres et le calcul des paramètres Tstart et Ustart, après quoi il émet des impulsions de commande pour les thyristors de puissance. A la fin du démarrage, le bypass est activé. Lorsque le moteur freine, les processus de contrôle sont effectués en sens inverse

d'accord.

Qui veut se fatiguer, dépenser son argent et son temps pour rééquiper des appareils et des mécanismes qui fonctionnent déjà parfaitement ? Comme le montre la pratique, beaucoup le font. Bien que tout le monde ne rencontre pas dans la vie des équipements industriels équipés de moteurs électriques puissants, ils rencontrent constamment, bien que moins voraces et puissants, des moteurs électriques dans la vie de tous les jours. Eh bien, tout le monde a probablement utilisé l'ascenseur.

Moteurs et charges électriques - un problème ?

Le fait est que pratiquement n'importe quel moteur électrique, au moment du démarrage ou de l'arrêt du rotor, subit d'énormes charges. Plus le moteur et l’équipement qu’il entraîne sont puissants, plus les coûts de démarrage sont élevés.

La charge la plus importante imposée au moteur au moment du démarrage est probablement un excès multiple, quoique à court terme, du courant de fonctionnement nominal de l'unité. Après seulement quelques secondes de fonctionnement, lorsque le moteur électrique atteint sa vitesse normale, le courant consommé par celui-ci reviendra également à des niveaux normaux. Pour assurer l’alimentation électrique nécessaire, il est nécessaire d’augmenter la capacité des équipements électriques et des lignes conductrices, ce qui entraîne une hausse de leur prix.

Lors du démarrage d'un moteur électrique puissant, en raison de sa consommation élevée, la tension d'alimentation « chute », ce qui peut entraîner des pannes ou des pannes d'équipements alimentés par la même ligne. De plus, la durée de vie des équipements d'alimentation électrique est réduite.

Si des situations d'urgence surviennent entraînant un grillage du moteur ou une surchauffe grave, les propriétés de l'acier du transformateur peuvent tellement changer qu'après réparation, le moteur perdra jusqu'à trente pour cent de sa puissance. Dans de telles circonstances, il n’est plus adapté à une utilisation ultérieure et doit être remplacé, ce qui n’est pas non plus bon marché.

Pourquoi avez-vous besoin d’un démarrage en douceur ?

Il semblerait que tout soit correct et que l'équipement soit conçu pour cela. Mais il y a toujours un « mais ». Dans notre cas il y en a plusieurs :

- au moment du démarrage du moteur électrique, le courant d'alimentation peut dépasser le courant nominal de quatre fois et demie à cinq fois, ce qui entraîne un échauffement important des enroulements, et ce n'est pas très bon ;

- le démarrage du moteur par commutation directe entraîne des à-coups, qui affectent principalement la densité des mêmes enroulements, augmentant le frottement des conducteurs pendant le fonctionnement, accélère la destruction de leur isolation et, avec le temps, peut conduire à un court-circuit entre spires ;

- les à-coups et vibrations mentionnés ci-dessus sont transmis à l'ensemble de l'unité entraînée. Ce n'est pas du tout sain car cela peut endommager ses pièces mobiles : systèmes d'engrenages, courroies d'entraînement, tapis roulants, ou imaginez-vous simplement rouler dans un ascenseur saccadé. Dans le cas des pompes et des ventilateurs, il s'agit du risque de déformation et de destruction des turbines et des aubes ;

- Il ne faut pas non plus oublier les produits qui peuvent se trouver sur la chaîne de production. Ils peuvent tomber, s'effondrer ou se casser à cause d'une telle secousse ;

- Eh bien, et probablement le dernier point qui mérite notre attention est le coût de fonctionnement d’un tel équipement. Nous parlons non seulement de réparations coûteuses associées à des charges critiques fréquentes, mais également d'une quantité importante d'électricité dépensée de manière inefficace.

Il semblerait que toutes les difficultés de fonctionnement ci-dessus ne soient inhérentes qu'aux équipements industriels puissants et encombrants, mais ce n'est pas le cas. Tout cela peut devenir un casse-tête pour toute personne moyenne. Cela s'applique principalement aux outils électriques.

L'utilisation spécifique d'unités telles que des scies sauteuses, des perceuses, des meuleuses et analogues nécessite de multiples cycles de démarrage et d'arrêt sur une période de temps relativement courte. Ce mode de fonctionnement affecte leur durabilité et leur consommation d'énergie au même titre que leurs homologues industriels. Avec tout cela, il ne faut pas oublier que les systèmes de démarrage progressif ne peuvent pas réguler la vitesse de fonctionnement du moteur ni inverser sa direction. Il est également impossible d'augmenter le couple de démarrage ou de réduire le courant en dessous de celui nécessaire pour démarrer la rotation du rotor du moteur.

Options pour systèmes de démarrage progressif pour moteurs électriques

Système étoile-triangle

L'un des systèmes de démarrage les plus utilisés pour les moteurs asynchrones industriels. Son principal avantage est la simplicité. Le moteur démarre lorsque les enroulements du système en étoile sont commutés, après quoi, lorsque la vitesse normale est atteinte, il passe automatiquement en commutation triangle. Cette option de démarrage permet d'obtenir un courant presque un tiers inférieur à celui du démarrage direct du moteur électrique.

Cependant, cette méthode n’est pas adaptée aux mécanismes à faible inertie en rotation. Il s'agit par exemple de ventilateurs et de petites pompes, en raison de la petite taille et du poids de leurs turbines. Au moment du passage de la configuration « étoile » à la configuration « triangle », ils réduiront fortement la vitesse ou s'arrêteront complètement. En conséquence, après la commutation, le moteur électrique redémarre essentiellement. Autrement dit, en fin de compte, non seulement vous ne réaliserez pas d'économies sur la durée de vie du moteur, mais vous vous retrouverez également très probablement avec une consommation d'énergie excessive.

Système de démarrage progressif du moteur électronique

Un démarrage en douceur du moteur peut être effectué à l'aide de triacs connectés au circuit de commande. Il existe trois schémas pour une telle connexion : monophasé, biphasé et triphasé. Chacun d’eux diffère respectivement par sa fonctionnalité et son coût final.

En utilisant de tels circuits, il est généralement possible de réduire le courant de démarrage à deux ou trois courants nominaux. De plus, il est possible de réduire l'échauffement important inhérent au système étoile-triangle susmentionné, ce qui contribue à augmenter la durée de vie des moteurs électriques. Du fait que le démarrage du moteur est contrôlé en réduisant la tension, le rotor accélère en douceur et non brusquement, comme dans les autres circuits.

En général, les systèmes de démarrage progressif des moteurs se voient confier plusieurs tâches clés :

- le principal est de réduire le courant de démarrage à trois ou quatre courants nominaux ;

- réduire la tension d'alimentation du moteur, si l'alimentation et le câblage appropriés sont disponibles ;

- amélioration des paramètres de démarrage et de freinage ;

- protection du réseau de secours contre les surcharges de courant.

Circuit de démarrage monophasé

Ce circuit est conçu pour démarrer des moteurs électriques d'une puissance ne dépassant pas onze kilowatts. Cette option est utilisée s'il est nécessaire d'adoucir le choc au démarrage, mais le freinage, le démarrage progressif et la réduction du courant de démarrage n'ont pas d'importance. Principalement en raison de l’impossibilité d’organiser ces dernières selon un tel schéma. Mais en raison de la production moins coûteuse de semi-conducteurs, y compris de triacs, ils ont été abandonnés et sont rarement vus ;

Circuit de démarrage biphasé

Ce circuit est conçu pour réguler et démarrer des moteurs d'une puissance allant jusqu'à deux cent cinquante watts. De tels systèmes de démarrage progressif sont parfois équipés d'un contacteur de dérivation pour réduire le coût de l'appareil, cependant, cela ne résout pas le problème de l'asymétrie d'alimentation des phases, qui peut conduire à une surchauffe ;

Circuit de démarrage triphasé

Ce circuit est le système de démarrage progressif le plus fiable et le plus universel pour les moteurs électriques. La puissance maximale des moteurs pilotés par un tel dispositif est limitée uniquement par la température maximale et l'endurance électrique des triacs utilisés. Sa polyvalence permet de mettre en œuvre de nombreuses fonctions, telles que : freinage dynamique, reprise inverse ou équilibrage du champ magnétique et limitation de courant.

Un élément important du dernier des circuits mentionnés est le contacteur de dérivation, mentionné précédemment. Il permet de garantir les bonnes conditions thermiques du système de démarrage progressif du moteur électrique, une fois que le moteur a atteint son régime de fonctionnement normal, en évitant toute surchauffe.

Les dispositifs de démarrage progressif pour moteurs électriques qui existent aujourd'hui, en plus des propriétés ci-dessus, sont conçus pour fonctionner avec divers contrôleurs et systèmes d'automatisation. Ils ont la capacité d'être activés par commande de l'opérateur ou du système de contrôle global. Dans de telles circonstances, lors de la mise sous tension des charges, des interférences peuvent apparaître, pouvant entraîner des dysfonctionnements de l'automatisation. Il convient donc de prêter attention aux systèmes de protection. L'utilisation de circuits de démarrage progressif peut réduire considérablement leur influence.

Démarrage progressif à faire soi-même

La plupart des systèmes énumérés ci-dessus ne sont en réalité pas applicables dans des conditions domestiques. Principalement parce que chez nous, nous utilisons extrêmement rarement des moteurs asynchrones triphasés. Mais il existe largement assez de moteurs monophasés à collecteur.

Il existe de nombreux schémas pour un démarrage en douceur des moteurs. Le choix d'un modèle spécifique dépend entièrement de vous, mais en principe, ayant une certaine connaissance de l'ingénierie radio, des mains habiles et du désir, il est tout à fait possible d'assembler un démarreur maison décent qui prolongera la durée de vie de vos outils électriques et électroménagers. pendant de nombreuses années.

elektro.guru

Démarrer un moteur à induction en douceur est toujours une tâche difficile car le démarrage d'un moteur à induction nécessite beaucoup de courant et de couple, ce qui peut griller l'enroulement du moteur. Les ingénieurs proposent et mettent en œuvre en permanence des solutions techniques intéressantes pour pallier ce problème, par exemple en utilisant un circuit de connexion étoile-triangle, un autotransformateur, etc.

Actuellement, des méthodes similaires sont utilisées dans diverses installations industrielles pour le fonctionnement ininterrompu des moteurs électriques.

Pourquoi avons-nous besoin d’UPP ?

Le principe de fonctionnement d'un moteur électrique à induction est connu de la physique, dont l'essence est d'utiliser la différence entre les fréquences de rotation des champs magnétiques du stator et du rotor. Le champ magnétique du rotor, essayant de rattraper le champ magnétique du stator, contribue à l'excitation d'un courant de démarrage important. Le moteur tourne à pleine vitesse et la valeur du couple augmente également avec le courant. En conséquence, le bobinage de l'appareil peut être endommagé en raison d'une surchauffe.

Ainsi, il devient nécessaire d'installer un démarreur progressif. Les démarreurs progressifs pour moteurs asynchrones triphasés vous permettent de protéger les unités du courant et du couple initiaux élevés qui surviennent en raison de l'effet de glissement lors du fonctionnement d'un moteur à induction.

Avantages de l'utilisation d'un circuit avec démarreur progressif (SPD) :

- réduction du courant de démarrage ;

- réduction des coûts énergétiques;

- accroître l'efficacité;

- coût relativement faible;

- atteindre une vitesse maximale sans endommager l'appareil.

Comment démarrer le moteur en douceur ?

Il existe cinq principales méthodes de démarrage progressif.

- Un couple élevé peut être créé en ajoutant une résistance externe au circuit du rotor, comme indiqué sur la figure.

- En incluant un transformateur automatique dans le circuit, le courant de démarrage et le couple peuvent être maintenus en réduisant la tension initiale. Voir l'image ci-dessous.

- Le démarrage direct est la méthode la plus simple et la moins chère car le moteur à induction est connecté directement à la source d'alimentation.

- Connexions utilisant une configuration d'enroulement spéciale - la méthode est applicable aux moteurs destinés à fonctionner dans des conditions normales.

- L'utilisation de SCP est la méthode la plus avancée de toutes les méthodes répertoriées. Ici, les dispositifs semi-conducteurs tels que les thyristors ou les SCR, qui contrôlent la vitesse d'un moteur à induction, remplacent avec succès les composants mécaniques.

Contrôleur de vitesse du moteur à collecteur

La plupart des circuits pour appareils électroménagers et outils électriques sont basés sur un moteur à collecteur de 220 V. Cette demande s'explique par sa polyvalence. Les unités peuvent être alimentées en tension continue ou alternative. L'avantage du circuit réside dans la fourniture d'un couple de démarrage efficace.

Pour obtenir un démarrage plus fluide et pouvoir ajuster la vitesse de rotation, des contrôleurs de vitesse sont utilisés.

Vous pouvez par exemple démarrer un moteur électrique de vos propres mains de cette manière.

Conclusion

Les démarreurs progressifs sont conçus et réalisés pour limiter l'augmentation des paramètres techniques de démarrage du moteur. Dans le cas contraire, des phénomènes indésirables pourraient entraîner des dommages à l'unité, une brûlure des enroulements ou une surchauffe des circuits de fonctionnement. Pour un service à long terme, il est important que le moteur triphasé fonctionne sans surtensions, en mode démarrage progressif.

Dès que le moteur à induction atteint la vitesse requise, un signal est envoyé pour ouvrir le circuit relais. L'unité est prête à fonctionner à pleine vitesse sans surchauffe ni panne du système. Les méthodes présentées peuvent être utiles pour résoudre des problèmes industriels et domestiques.

electricdoma.ru

Démarrage en douceur d'un moteur électrique asynchrone. Conception et principe de fonctionnement

Les moteurs électriques asynchrones, en plus des avantages évidents, présentent deux inconvénients importants : un courant de démarrage important (jusqu'à sept fois supérieur au courant nominal) et une à-coup au démarrage. Ces défauts affectent négativement l'état des réseaux électriques, nécessitent l'utilisation de disjoncteurs avec une caractéristique temps-courant appropriée et créent des charges dynamiques critiques sur les équipements.

Les moteurs électriques asynchrones, en plus des avantages évidents, présentent deux inconvénients importants : un courant de démarrage important (jusqu'à sept fois supérieur au courant nominal) et une à-coup au démarrage. Ces défauts affectent négativement l'état des réseaux électriques, nécessitent l'utilisation de disjoncteurs avec une caractéristique temps-courant appropriée et créent des charges dynamiques critiques sur les équipements.

Tout le monde connaît l'effet du démarrage d'un moteur asynchrone puissant : « la tension chute et tout autour du moteur électrique tremble. Par conséquent, pour réduire les impacts négatifs, des méthodes et des schémas ont été développés pour atténuer les à-coups et rendre le démarrage d'un moteur asynchrone avec un rotor à cage d'écureuil plus fluide.

Méthodes pour un démarrage en douceur des moteurs asynchrones

En plus de l'impact négatif sur le circuit électrique et sur l'environnement, l'impulsion de démarrage d'un moteur électrique est également nocive pour ses enroulements de stator, car le moment de force accrue lors du démarrage est appliqué aux enroulements. C'est-à-dire que la force de secousse du rotor exerce une pression intense sur les fils de bobinage, accélérant ainsi l'usure de leur isolation, dont la panne est appelée court-circuit entre spires.

Illustration du principe de fonctionnement d'un moteur électrique asynchrone

Puisqu'il est structurellement impossible de réduire le courant de démarrage, des méthodes, circuits et dispositifs ont été inventés pour assurer un démarrage en douceur d'un moteur asynchrone. Dans la plupart des cas, dans les industries dotées de lignes électriques puissantes et dans la vie quotidienne, cette option n'est pas obligatoire, car les fluctuations de tension et les vibrations de démarrage n'ont pas d'impact significatif sur le processus de production.

Graphiques des changements de courant lors du démarrage direct et de l'utilisation de démarreurs progressifs

Mais il existe des technologies qui nécessitent des paramètres stables, ne dépassant pas les paramètres standards, à la fois pour l'alimentation électrique et les charges dynamiques. Par exemple, il pourrait s'agir d'équipements de précision fonctionnant sur le même réseau avec des consommateurs d'électricité sensibles à la tension. Dans ce cas, pour respecter les normes technologiques de démarrage progressif du moteur électrique, différentes méthodes sont utilisées :

- Commutation étoile-triangle ;

- Démarrage à l'aide d'un autotransformateur ;

- dispositifs de démarrage progressif des moteurs asynchrones (USM).

La vidéo ci-dessous répertorie les principaux problèmes qui surviennent lors du démarrage d'un moteur électrique et décrit également les avantages et les inconvénients de divers démarreurs progressifs pour moteurs électriques asynchrones à cage d'écureuil.

D'une autre manière, les UPP sont également appelés démarreurs progressifs, de l'anglais « soft » - soft. Ci-dessous, nous décrirons brièvement les types et les options proposées dans les démarreurs progressifs largement utilisés. Vous pouvez également vous familiariser avec du matériel supplémentaire sur les démarreurs progressifs

Démarreurs progressifs industriels pour moteurs électriques de différentes puissances

Introduction au principe du démarrage progressif

Afin de démarrer en douceur un moteur électrique asynchrone aussi efficacement que possible et à moindre coût en achetant des démarreurs progressifs prêts à l'emploi, vous devez d'abord vous familiariser avec le principe de fonctionnement de ces dispositifs et circuits. Comprendre l'interaction des paramètres physiques vous permettra de faire le choix optimal de démarreur progressif.

À l'aide de démarreurs progressifs, il est possible de réduire le courant de démarrage à une valeur de trois fois la valeur nominale (au lieu d'une surcharge sept fois supérieure)

Pour un démarrage en douceur d'un moteur électrique asynchrone, il est nécessaire de réduire le courant de démarrage, ce qui aura un effet positif à la fois sur la charge du réseau électrique et sur les surcharges dynamiques des enroulements du moteur et des mécanismes d'entraînement. Ils obtiennent une réduction du courant de démarrage en réduisant la tension d'alimentation du moteur électrique. Une tension de démarrage réduite est utilisée dans les trois méthodes proposées ci-dessus. Par exemple, à l'aide d'un autotransformateur, l'utilisateur abaisse indépendamment la tension au démarrage en tournant le curseur.

En abaissant la tension au démarrage, vous pouvez obtenir un démarrage en douceur du moteur électrique

Lors de l'utilisation de la commutation étoile-triangle, la tension de ligne sur les enroulements du moteur change. La commutation s'effectue à l'aide de contacteurs et d'un relais temporisé conçus pour le démarrage du moteur électrique. Une description détaillée du démarrage progressif d'un moteur électrique asynchrone utilisant la commutation étoile-triangle est disponible sur cette ressource au lien spécifié.

Circuit de commutation étoile-triangle utilisant des contacteurs et des relais temporisés

Théorie du démarrage progressif

Pour comprendre le principe d'un démarrage en douceur, il est nécessaire de comprendre la loi de conservation de l'énergie nécessaire pour faire tourner l'arbre du rotor d'un moteur électrique. De manière simplifiée, on peut considérer l'énergie d'accélération comme proportionnelle à la puissance et au temps, E = P*t, où P est la puissance égale au courant multiplié par la tension (P = U*I). En conséquence, E = U*I *t. Car pour réduire le couple de démarrage et réduire la charge sur le réseau il faut réduire le courant de démarrage I, alors tout en maintenant le niveau d'énergie dépensé, il faut augmenter le temps d'accélération.

Augmenter le temps d'accélération en réduisant le courant de démarrage n'est possible qu'avec une faible charge sur l'arbre. C'est le principal inconvénient de tous les UPP

Par conséquent, pour les équipements présentant des conditions de démarrage difficiles (charge importante sur l'arbre lors du démarrage), des moteurs électriques spéciaux à rotor bobiné sont utilisés. Vous pouvez découvrir les propriétés de ces moteurs dans la section correspondante de l'article sur cette ressource en cliquant sur le lien.

Moteur à rotor phasique, nécessaire pour les équipements lourds

Il est également nécessaire de prendre en compte le fait que lors d'un démarrage progressif, un échauffement accru des enroulements et des interrupteurs électroniques de puissance du dispositif de démarrage se produit. Pour refroidir les commutateurs à semi-conducteurs, il est nécessaire d'utiliser des radiateurs massifs, ce qui augmente le coût de l'appareil. Par conséquent, il est approprié d'utiliser un démarreur progressif pour une accélération à court terme du moteur avec un contournement supplémentaire des interrupteurs avec tension secteur continue. Ce mode (commutation de dérivation) rend le dispositif électronique de démarrage progressif pour moteurs asynchrones plus compact et moins cher, mais limite le nombre de démarrages dans un certain intervalle en raison du temps nécessaire au refroidissement des touches.

Schéma fonctionnel des commutateurs à semi-conducteurs de puissance shunt (bypass)

Principaux paramètres et caractéristiques du démarreur progressif

Ci-dessous dans le texte, vous trouverez des schémas de dispositifs de démarrage progressif pour étude et auto-fabrication. Pour ceux qui ne sont pas prêts à démarrer en douceur un moteur électrique asynchrone de leurs propres mains, en s'appuyant sur un produit fini, des informations sur les types de démarreurs progressifs existants seront utiles.

Exemple de démarreur progressif analogique et numérique, en conception modulaire (monté sur rail DIN)

L'un des principaux paramètres lors du choix d'un démarreur progressif est la puissance du moteur électrique à entretenir, exprimée en kilowatts. Le temps d'accélération et la possibilité d'ajuster l'intervalle de démarrage sont tout aussi importants. Tous les démarreurs progressifs existants possèdent ces caractéristiques. Les démarreurs progressifs plus avancés sont universels et vous permettent de configurer les paramètres de démarrage progressif dans une large plage de valeurs relatives aux caractéristiques du moteur et aux exigences du processus.

Un exemple de démarreur progressif universel

Selon le type de démarreur progressif, ils peuvent contenir diverses options qui augmentent les fonctionnalités de l'appareil et permettent de contrôler le fonctionnement du moteur électrique. Par exemple, à l'aide de certains démarreurs progressifs, il est possible non seulement de démarrer en douceur un moteur électrique, mais également de le freiner. Des démarreurs progressifs plus avancés protègent le moteur des surcharges et vous permettent également de réguler le couple du rotor pendant le démarrage, l'arrêt et le fonctionnement.

Un exemple de différences dans les caractéristiques techniques de différents démarreurs progressifs d'un même fabricant

Types de démarreurs progressifs

Selon la méthode de connexion, les démarreurs progressifs sont divisés en trois types :

SCP à faire soi-même

Pour l'autoproduction d'un démarreur progressif, le circuit de démarrage progressif à faire soi-même pour un moteur asynchrone dépendra des capacités et des compétences de l'artisan. L'atténuation indépendante des surcharges de démarrage à l'aide d'un autotransformateur est disponible pour presque tous les utilisateurs sans connaissances particulières, mais cette méthode est peu pratique en raison de la nécessité d'ajuster manuellement le démarrage du moteur électrique. En vente, vous pouvez trouver des dispositifs de démarrage progressif peu coûteux que vous devrez connecter vous-même à l'outil électrique, sans avoir une connaissance approfondie de l'ingénierie radio. Un exemple de travaux avant et après le démarreur progressif, ainsi que son raccordement, est présenté dans la vidéo ci-dessous :

Pour les artisans ayant des connaissances générales en génie électrique et des compétences pratiques en installation électrique, un circuit de commutation étoile-triangle convient pour effectuer un démarrage en douceur de leurs propres mains. Ces systèmes, malgré leur âge avancé, sont très répandus et sont encore utilisés avec succès en raison de leur simplicité et de leur fiabilité. En fonction des qualifications du maître, vous pouvez trouver des diagrammes SCP sur Internet à répéter de vos propres mains.

Un exemple de circuit d'un démarreur progressif biphasé relativement simple

Les démarreurs progressifs modernes contiennent à l'intérieur un remplissage électronique complexe composé de nombreux composants électroniques fonctionnant sous le contrôle d'un microprocesseur. Par conséquent, pour créer de vos propres mains un démarreur progressif similaire à l'aide de schémas de circuits disponibles sur Internet, vous avez besoin non seulement des compétences d'un radioamateur, mais également des compétences de programmation de microcontrôleurs.

infoelecrik.ru

Dispositif de démarrage progressif pour moteurs - Site Web pour la réparation, le raccordement, l'installation d'électriciens de vos propres mains !

Bonjour mes chers lecteurs. Dans cet article, nous examinerons les options possibles pour un démarrage en douceur du moteur.

Bonjour mes chers lecteurs. Dans cet article, nous examinerons les options possibles pour un démarrage en douceur du moteur.

Ce n'est un secret pour personne depuis longtemps que tous les moteurs électriques au moment du démarrage souffrent d'une maladie désagréable : les courants de démarrage élevés. Il n’existe aucun moyen de traiter ce problème sans « médicaments » spéciaux. En bref, la résistance totale (ou équivalente) d'un inducteur (enroulement du moteur, comme cas particulier) est constituée d'une résistance active (résistance de la bobine au courant continu) et inductive (réactive), qui dépend de la fréquence de la tension alternative. et l'inductance. Vous pouvez en savoir plus sur la résistance dans cet article.

C'est là que réside la cause de la maladie du moteur. Lorsque le moteur atteint le régime nominal, la réactance inductive est très grande et, par conséquent, la somme des résistances active et réactive est également grande, mais lorsque le moteur est arrêté, la réactance inductive est pratiquement nulle, seule la résistance active reste, et c'est petit. Selon la loi d'Ohm, le courant dans un circuit est inversement proportionnel à la résistance, c'est-à-dire plus il est petit, plus le courant est important. Eh bien, là où il y a des courants élevés, ne vous attendez à rien de bon. Un courant important signifie une force importante, et une force importante essaie généralement de tout briser sur son passage. C'est là que les démarreurs progressifs sont utiles.

L'une des options peut être considérée comme l'utilisation de convertisseurs de fréquence. L'avantage de cette méthode de démarrage progressif est la possibilité d'ajuster le régime moteur dans des limites très précises, le réglage flexible de l'heure de démarrage, la possibilité de régler la vitesse et le démarrage à distance, l'utilisation dans des circuits dépendants (lorsque la vitesse des révolutions est contrôlée par un appareil, capteur, etc). Le seul inconvénient de cette méthode est le prix et la complexité de configuration de certains modèles. Eh bien, il arrive très souvent que nous achetions un « jouet » coûteux et que nous utilisions 15 % de ce qu’il peut faire.

Il existe un autre moyen, assez intéressant, mais en même temps peu coûteux, de se lancer en douceur. Mais il y a un petit hic. Le moteur doit être sélectionné de manière à ce que, avec la méthode de connexion « triangle », il soit adapté à notre tension, c'est-à-dire que si nous avons trois phases avec une tension entre elles de 380 volts, alors le moteur doit être de 660/380 volts. Le principe est que lorsqu'il est connecté par une étoile, le moteur tourne plus doucement et, d'ailleurs, ne développe pas sa puissance nominale. Lorsque les enroulements sont connectés en triangle, le moteur délivre la totalité de la puissance déclarée, mais en même temps « se détache ». Ce circuit vous permet de faire tourner le moteur sur une « étoile » à une tension réellement réduite (c'est-à-dire que le moteur dans notre exemple a besoin de 660 volts lorsqu'il est connecté à une étoile, et nous lui en donnons 380), puis nous le commutons sur un triangle, mais il fonctionne déjà à la vitesse nominale ou proche de la vitesse nominale et une forte surtension ne se produira pas.

La simplicité du système présente un certain nombre d'inconvénients. Il est préférable d'utiliser non pas deux machines, mais un interrupteur qui commutera les contacts. Car si vous allumez deux machines à la fois, un court-circuit se produira. Un autre inconvénient est qu'avec un tel schéma, il est assez difficile d'organiser une inversion, uniquement si vous créez une autre unité de contrôle, mais uniquement en sens inverse. Eh bien, l'inconvénient général des moteurs asynchrones triphasés est que lorsqu'ils sont connectés en triangle, la température du moteur est plus élevée et il travaille plus fort que lorsqu'ils sont connectés en étoile, mais cela est compréhensible, car il produit toute la puissance.

Une autre façon consiste à utiliser des rhéostats. La difficulté est qu’ils doivent être puissants, il faut qu’ils soient trois et qu’ils doivent être ajustés en même temps. Nous examinerons le principe de fonctionnement ci-dessous.

Le monde ne reste pas immobile et l’industrie électronique a trouvé une solution à de tels cas. Cette solution est appelée « démarreur progressif ». En gros, il s'agit presque d'un convertisseur de fréquence, mais incroyablement simple. Il n'a pas les mêmes capacités de programmation que l'onduleur. Nous allons maintenant découvrir quelles sont les opportunités qui existent.

Principe de fonctionnement d'un démarreur progressif de moteur

C'est simple. Rappelons la loi d'Ohm : le courant dans un circuit est directement proportionnel à la tension, ce qui signifie que pour réduire le courant, il faut réduire la tension. C'est exactement ce que fait un démarreur progressif. Il s’agit essentiellement d’un remplacement des rhéostats dont nous avons parlé ci-dessus. Le schéma de principe d'un tel appareil pourrait bien ressembler à ceci :

Nous voyons un ensemble de microcircuits qui contrôlent les interrupteurs à thyristors, qui limitent la tension fournie au moteur. Dans ce cas, le schéma est très primitif : l'intervalle de temps est ici fixé de manière rigide et non réglable. Les modèles modernes ont différents réglages.

Le principe de fonctionnement est simple. Le circuit définit une certaine tension initiale (30 à 60 % de la valeur nominale) et définit le temps pendant lequel cette tension initiale atteint la valeur nominale. Ce à quoi vous devez faire attention lors du choix d'un tel appareil. Tout d'abord, bien sûr, la puissance (dans les cas critiques il est logique de prendre une marge d'au moins 30%, cela permet d'espérer que l'appareil fonctionnera plus longtemps), le deuxième paramètre est le temps de redémarrage (cet indicateur indique après quelle période de temps, vous pouvez redémarrer un moteur complètement arrêté). Les paramètres restants seront déterminés uniquement par votre appétit et vos demandes. Et bien, comme d'habitude – un souhait : bonne chance avec vos créations !

jelektro.ru

Schéma d'un dispositif de démarrage progressif à thyristors pour un moteur électrique asynchrone

Alexandre Sitnikov (région de Kirov)

Le circuit évoqué dans l'article permet un démarrage et un freinage sans choc du moteur électrique, augmentant ainsi la durée de vie de l'équipement et réduisant la charge sur le réseau électrique. Un démarrage progressif est obtenu en régulant la tension sur les enroulements du moteur avec des thyristors de puissance.

Les dispositifs de démarrage progressif (SFD) sont largement utilisés dans divers entraînements électriques. Le schéma fonctionnel du démarreur progressif développé est illustré à la figure 1 et le schéma de fonctionnement du démarreur progressif est illustré à la figure 2. La base du démarreur progressif est constituée de trois paires de thyristors dos à dos VS1 - VS6, connectés à la pause de chaque phase. Le démarrage en douceur est effectué grâce à un démarrage progressif

augmenter la tension secteur appliquée aux enroulements du moteur d'une certaine valeur initiale Un à la valeur nominale Unom. Ceci est obtenu en augmentant progressivement l'angle de conduction des thyristors VS1 - VS6 de la valeur minimale au maximum pendant le temps Tstart, appelé temps de démarrage.

Généralement, la valeur de Unat est comprise entre 30 et 60 % de Unom, de sorte que le couple de démarrage du moteur électrique est nettement inférieur à celui si le moteur électrique est connecté à la pleine tension du secteur. Dans ce cas, les courroies d'entraînement sont tendues progressivement et les pignons de la boîte de vitesses s'engagent en douceur. Cela a un effet bénéfique sur la réduction des charges dynamiques de l'entraînement électrique et, par conséquent, contribue à prolonger la durée de vie des mécanismes et à augmenter l'intervalle entre les réparations.

L'utilisation d'un démarreur progressif permet également de réduire la charge sur le réseau électrique, puisque dans ce cas le courant de démarrage du moteur électrique est de 2 à 4 courant nominal du moteur, et non de 5 à 7 courant nominal, comme pour le démarrage direct. . Ceci est important lors de l'alimentation d'installations électriques à partir de sources d'énergie de puissance limitée, par exemple les groupes électrogènes diesel, les alimentations sans coupure et les sous-stations de transformation de faible puissance.

(surtout en milieu rural). Une fois le démarrage terminé, les thyristors sont contournés par un bypass (contacteur de bypass) K, grâce auquel pendant le temps Trab les thyristors ne dissipent pas de puissance, ce qui signifie que de l'énergie est économisée.

Lorsque le moteur freine, les processus se déroulent dans l'ordre inverse : après la coupure du contacteur K, l'angle de conduction des thyristors est maximum, la tension sur les enroulements du moteur est égale à la tension du secteur moins la chute de tension aux bornes des thyristors . Ensuite, l'angle de conduction des thyristors pendant le temps Ttorm diminue jusqu'à la valeur minimale, qui correspond à la tension de coupure Uots, après quoi l'angle de conduction des thyristors devient nul et aucune tension n'est appliquée aux enroulements. La figure 3 montre les diagrammes de courant d'une des phases du moteur avec une augmentation progressive de l'angle de conduction des thyristors.

La figure 4 montre des fragments du schéma électrique du démarreur progressif. Le schéma complet est disponible sur le site du magazine. Pour son fonctionnement, une tension des trois phases A, B, C d'un réseau standard de 380 V avec une fréquence de 50 Hz est nécessaire. Les bobinages du moteur électrique peuvent être reliés soit par une étoile, soit par un triangle.

Comme thyristors de puissance VS1 - VS6, des appareils bon marché de type 40TPS12 en boîtier TO-247 avec courant continu Ipr = 35 A sont utilisés. Le courant admissible à travers la phase est Iadd = 2Ipr = 70 A. Nous supposerons que le courant de démarrage maximum est de 4Ir , ce qui signifie qu'Inom< Iдоп/4 = 17,5 А. Просматривая стандартный ряд мощностей электродвигателей, находим, что к УПП допустимо подключать двигатель мощностью 7,5 кВт с номинальным током фазы Iн= 15 А. В случае, если пусковой ток превысит Iдоп (по причине подключения двигателя большей мощности или слишком малого времени пуска), процесс пуска будет остановлен, поскольку сработает автоматический выключатель QF1 со специально подобранной характеристикой.

Les chaînes RC d'amortissement R48, C20, C21, R50, C22, C23, R52, C24, C25 sont connectées en parallèle aux thyristors, empêchant ainsi les fausses activations des thyristors, ainsi que les varistances R49, R51 et R53, absorbant les impulsions de surtension sur 700 V. Les relais de dérivation K1, K2, K3 de type TR91-12VDC-SC-C avec un courant nominal de 40 A shuntent les thyristors de puissance une fois le démarrage terminé.

Le système de contrôle est alimenté par une alimentation de transformateur alimentée par la tension phase-phase du drone. L'alimentation comprend des transformateurs abaisseurs TV1, TV2, un pont de diodes VD1, une résistance de limitation de courant R1, des condensateurs de lissage C1, C3, C5, des condensateurs de suppression de bruit C2, C4, C6 et des stabilisateurs linéaires DA1 et DA2, fournissant des tensions de 12 et 5 V, respectivement.

Le système de contrôle est construit à l'aide d'un microcontrôleur DD1 de type PIC16F873. Le microcontrôleur émet des impulsions de commande pour les thyristors VS1 – VS6 en « allumant » les optosimistors ORT5-ORT10 (MOC3052). Pour limiter le courant dans les circuits de commande des thyristors VS1 - VS6, des résistances R36 - R47 sont utilisées. Des impulsions de commande sont appliquées simultanément à deux thyristors avec un retard par rapport au début de l'alternance de tension composée. Les circuits de synchronisation avec tension secteur sont constitués de trois unités identiques, constituées de résistances de charge R13, R14, R18, R19, R23, R24, de diodes VD3 - VD8, de transistors VT1 - VT3, de condensateurs de stockage C17 - C19 et d'optocoupleurs OPT2 - OPT4. A partir de la sortie 4 des optocoupleurs OPT2, OPT3, OPT4, des impulsions d'une durée d'environ 100 µs sont reçues aux entrées du microcontrôleur RC2, RC1, RC0, correspondant au début de l'alternance négative des tensions de phase Uab, Ubc, Uca.

Les schémas de fonctionnement de l'unité de synchronisation sont illustrés à la figure 5. Si nous prenons le graphique du haut comme tension secteur Uav, alors le graphique du milieu correspondra à la tension sur le condensateur C17 et le graphique du bas correspondra au courant traversant la photodiode. de l'optocoupleur ORT2. Le microcontrôleur enregistre les impulsions d'horloge arrivant à ses entrées, détermine la présence, l'ordre d'alternance, l'absence de « collage » des phases, et calcule également le temps de retard des impulsions de commande des thyristors. Les entrées des circuits de synchronisation sont protégées des surtensions par des varistances R17, R22 et R27.

À l'aide des potentiomètres R2, R3, R4, les paramètres correspondant au schéma de fonctionnement du démarreur progressif illustré à la figure 2 sont définis ; respectivement, R2 – Tstart, R3 – Tbrake, R4 – Unstart Uots. Les tensions de consigne des moteurs R2, R3, R4 sont fournies aux entrées RA2, RA1, RA0 du microcircuit DD1 et converties à l'aide d'un CAN. Les temps de démarrage et de freinage sont réglables de 3 à 15 s, et la tension initiale est réglable de zéro à une tension correspondant à l'angle de conduction du thyristor de 60 degrés électriques. Les condensateurs C8 à C10 suppriment le bruit.

La commande « START » est émise par la fermeture des contacts 1 et 2 du connecteur XS2, et un journal apparaît à la sortie 4 de l'optocoupleur OPT1. 1; les condensateurs C14 et C15 suppriment les oscillations dues au «rebond» des contacts. La position ouverte des contacts 1 et 2 du connecteur XS2 correspond à la commande « STOP ». La commutation du circuit de commande de lancement peut être réalisée avec un bouton de verrouillage, un interrupteur à bascule ou des contacts de relais.

Les thyristors de puissance sont protégés de la surchauffe par un thermostat B1009N à contacts normalement fermés situé sur le dissipateur thermique. Lorsque la température atteint 80°C, les contacts du thermostat s'ouvrent et un niveau de journalisation est envoyé à l'entrée RC3 du microcontrôleur. 1, indiquant une surchauffe.

Les LED HL1, HL2, HL3 servent d'indicateurs des états suivants :

- HL1 (vert) « Prêt » – aucune condition d'urgence, prêt à lancer ;

- HL2 (vert) « Fonctionnement » – une LED clignotante signifie que le démarreur progressif démarre ou freine le moteur, une lumière constante signifie qu'il fonctionne en bypass ;

- HL3 (rouge) « Alarme » – indique une surchauffe du dissipateur thermique, l'absence ou le « collage » des tensions de phase.

Les relais de contournement K1, K2, K3 sont activés en fournissant un journal au microcontrôleur. 1 à la base du transistor VT4.

La programmation du microcontrôleur s'effectue en circuit, pour lequel le connecteur XS3, la diode VD2 et le microswitch J1 sont utilisés. Les éléments ZQ1, C11, C12 forment le circuit de démarrage du générateur d'horloge, R5 et C7 sont le circuit de réinitialisation de l'alimentation, C13 filtre le bruit le long des bus d'alimentation du microcontrôleur.

La figure 6 montre un algorithme simplifié pour le fonctionnement du démarreur progressif. Après avoir initialisé le microcontrôleur, le sous-programme Error_Test est appelé, qui détermine la présence de situations d'urgence : surchauffe du dissipateur thermique, impossibilité de se synchroniser avec la tension secteur en raison d'une perte de phase, d'une connexion incorrecte au réseau ou de fortes interférences. Si la situation d'urgence n'est pas enregistrée, alors la variable Erreur reçoit la valeur « 0 », après le retour du sous-programme, la LED « Prêt » s'allume et le circuit passe en mode veille pour la commande « START ». Après avoir enregistré la commande « START », le microcontrôleur effectue une conversion analogique-numérique des tensions de consigne sur les potentiomètres et calcule les paramètres Tstart et Ustart, après quoi il émet des impulsions de commande pour les thyristors de puissance. A la fin du démarrage, le bypass est activé. Lorsque le moteur freine, les processus de contrôle sont effectués dans l'ordre inverse.

www.zvezda-el.ru

Démarrage en douceur d'un moteur électrique - ElectrikTop.ru

Les moteurs électriques sont les machines électriques les plus répandues au monde. Aucune entreprise industrielle, aucun processus technologique ne peut s'en passer. Rotation des ventilateurs, des pompes, mouvement des bandes transporteuses, mouvement des grues - il s'agit d'une liste incomplète, mais déjà importante, de tâches résolues à l'aide de moteurs.

Il existe cependant une nuance dans le fonctionnement de tous les moteurs électriques sans exception : au moment du démarrage, ils consomment brièvement un courant important, appelé courant de démarrage.

Pourquoi le courant de démarrage d'un moteur électrique est-il dangereux ?

Lorsqu'une tension est appliquée à l'enroulement du stator, la vitesse de rotation du rotor est nulle. Le rotor doit être déplacé et tourné à la vitesse nominale. Cela nécessite beaucoup plus d’énergie que ce qui est nécessaire pour le mode de fonctionnement nominal.

En charge, les courants d’appel sont plus élevés qu’au ralenti. La résistance mécanique à la rotation du mécanisme entraîné par le moteur s'ajoute au poids du rotor. En pratique, ils tentent de minimiser l’influence de ce facteur. Par exemple, pour les ventilateurs puissants, les registres des conduits d'air se ferment automatiquement au moment du démarrage.

En charge, les courants d’appel sont plus élevés qu’au ralenti. La résistance mécanique à la rotation du mécanisme entraîné par le moteur s'ajoute au poids du rotor. En pratique, ils tentent de minimiser l’influence de ce facteur. Par exemple, pour les ventilateurs puissants, les registres des conduits d'air se ferment automatiquement au moment du démarrage.

Au moment où le courant de démarrage provient du réseau, une puissance importante est consommée pour amener le moteur électrique à son mode de fonctionnement nominal. Plus le moteur électrique est puissant, plus il a besoin de puissance pour accélérer. Tous les réseaux électriques ne tolèrent pas ce régime sans conséquences.

La surcharge des lignes d'alimentation entraîne inévitablement une diminution de la tension du réseau. Cela rend non seulement le démarrage des moteurs électriques encore plus difficile, mais affecte également les autres consommateurs.

Et les moteurs électriques eux-mêmes subissent des charges mécaniques et électriques accrues lors des processus de démarrage. Les mécaniques sont associées à une augmentation du couple sur l'arbre. Les électriques, associés à une augmentation à court terme du courant, affectent l'isolation des enroulements du stator et du rotor, des connexions de contact et de l'équipement de démarrage.

Méthodes pour réduire les courants d'appel

Les moteurs électriques de faible puissance dotés de ballasts bon marché démarrent assez bien sans aucun moyen. Réduire leurs courants de démarrage ou modifier la vitesse de rotation n’est pas économiquement réalisable.

Mais, lorsque l'influence sur le mode de fonctionnement du réseau lors du processus de démarrage est importante, les courants d'appel doivent être réduits. Ceci est réalisé grâce à :

- application de moteurs électriques à rotor bobiné ;

- utiliser un circuit pour commuter les enroulements de l'étoile au triangle ;

- utilisation de démarreurs progressifs ;

- utilisation de convertisseurs de fréquence.

Une ou plusieurs de ces méthodes conviennent à chaque mécanisme.

Moteurs électriques à rotor bobiné

L'utilisation de moteurs électriques asynchrones à rotor bobiné dans des zones de travail aux conditions de travail difficiles est la forme la plus ancienne de réduction des courants de démarrage. Sans eux, le fonctionnement des grues électrifiées, des excavatrices, ainsi que des concasseurs, cribles et broyeurs, qui démarrent rarement lorsqu'il n'y a pas de produit dans le mécanisme entraîné, est impossible.

L'utilisation de moteurs électriques asynchrones à rotor bobiné dans des zones de travail aux conditions de travail difficiles est la forme la plus ancienne de réduction des courants de démarrage. Sans eux, le fonctionnement des grues électrifiées, des excavatrices, ainsi que des concasseurs, cribles et broyeurs, qui démarrent rarement lorsqu'il n'y a pas de produit dans le mécanisme entraîné, est impossible.

La réduction du courant de démarrage est obtenue en supprimant progressivement les résistances du circuit du rotor. Initialement, au moment où la tension est appliquée, la résistance maximale possible est connectée au rotor. Au fur et à mesure que le relais temporisé accélère, ils activent l'un après l'autre des contacteurs qui contournent les sections résistives individuelles. En fin d'accélération, la résistance supplémentaire reliée au circuit rotorique est nulle.

Les moteurs de grue ne disposent pas de commutation automatique d'étage avec résistances. Cela se produit à la volonté du grutier qui déplace les leviers de commande.

Commutation du schéma de connexion de l'enroulement du stator

Dans le brno (bloc de distribution de démarrage des enroulements) de tout moteur électrique triphasé, il y a 6 bornes des enroulements de toutes les phases. Ainsi, ils peuvent être connectés soit en étoile, soit en triangle.

Dans le brno (bloc de distribution de démarrage des enroulements) de tout moteur électrique triphasé, il y a 6 bornes des enroulements de toutes les phases. Ainsi, ils peuvent être connectés soit en étoile, soit en triangle.

De ce fait, une certaine polyvalence dans l'utilisation de moteurs électriques asynchrones est obtenue. Le circuit de connexion en étoile est conçu pour un niveau de tension plus élevé (par exemple, 660 V) et le circuit de connexion en triangle pour un niveau de tension inférieur (dans cet exemple, 380 V).

Mais à une tension d'alimentation nominale correspondant à un circuit triangle, vous pouvez utiliser un circuit en étoile pour pré-accélérer le moteur électrique. Dans ce cas, le bobinage fonctionne à une tension d'alimentation réduite (380 V au lieu de 660) et le courant d'appel est réduit.

Pour contrôler le processus de commutation, vous aurez besoin d'un câble supplémentaire dans le moteur électrique, car les 6 bornes d'enroulement sont utilisées. Des démarreurs et relais temporisés supplémentaires sont installés pour contrôler leur fonctionnement.

Convertisseurs de fréquence

Les deux premières méthodes ne peuvent pas être appliquées partout. Mais les suivants, devenus disponibles relativement récemment, permettent de démarrer en douceur n'importe quel moteur électrique asynchrone.

Un convertisseur de fréquence est un dispositif semi-conducteur complexe qui combine l'électronique de puissance et des éléments de la technologie des microprocesseurs. La partie puissance redresse et lisse la tension du secteur, la transformant en tension constante. La partie sortie de cette tension forme une tension sinusoïdale avec une fréquence variable de zéro à la valeur nominale - 50 Hz.

De ce fait, des économies d'énergie sont réalisées : les unités entraînées en rotation ne fonctionnent pas avec une productivité excessive, étant dans un mode strictement requis. De plus, le processus technologique a la possibilité d’être affiné.

Mais c'est important dans le spectre du problème considéré : les convertisseurs de fréquence permettent un démarrage en douceur du moteur électrique, sans à-coups ni à-coups. Il n'y a aucun courant de démarrage.

Démarreurs progressifs

Un démarreur progressif pour moteur électrique est le même convertisseur de fréquence, mais avec des fonctionnalités limitées. Il ne fonctionne que lorsque le moteur électrique accélère, modifiant progressivement sa vitesse de rotation de la valeur minimale spécifiée à la valeur nominale.

Pour éviter un fonctionnement inutile de l'appareil une fois l'accélération du moteur électrique terminée, un contacteur de dérivation est installé à proximité. Il connecte le moteur électrique directement au réseau une fois le démarrage terminé.

Lors de la mise à niveau d’équipement, il s’agit de la méthode la plus simple. Il est souvent possible de le mettre en œuvre de vos propres mains, sans l'intervention de spécialistes hautement spécialisés. L'appareil est installé à la place du démarreur magnétique qui contrôle le démarrage du moteur électrique. Il peut être nécessaire de remplacer le câble par un câble blindé. Ensuite, les paramètres du moteur électrique sont entrés dans la mémoire de l'appareil et celui-ci est prêt à fonctionner.

Mais tout le monde ne peut pas gérer seul des convertisseurs de fréquence à part entière. Par conséquent, leur utilisation en exemplaires uniques n’a généralement aucun sens. L'installation de convertisseurs de fréquence n'est justifiée que lors d'une modernisation générale de l'équipement électrique de l'entreprise.

electrictop.ru

Démarrage progressif à faire soi-même d'un moteur électrique

Dispositif de démarrage progressif du moteur électrique

L'un des principaux inconvénients des moteurs électriques asynchrones à rotor à cage d'écureuil est la présence de courants de démarrage élevés. Et si théoriquement les méthodes pour les réduire sont bien développées depuis assez longtemps, alors presque tous ces développements (utilisation de résistances et de réacteurs de démarrage, commutation étoile-triangle, utilisation de régulateurs de tension à thyristors, etc.) ont été utilisé dans des cas très rares.

L'un des principaux inconvénients des moteurs électriques asynchrones à rotor à cage d'écureuil est la présence de courants de démarrage élevés. Et si théoriquement les méthodes pour les réduire sont bien développées depuis assez longtemps, alors presque tous ces développements (utilisation de résistances et de réacteurs de démarrage, commutation étoile-triangle, utilisation de régulateurs de tension à thyristors, etc.) ont été utilisé dans des cas très rares.

Tout a radicalement changé à notre époque, parce que... Grâce aux progrès de l'électronique de puissance et de la technologie des microprocesseurs, des démarreurs progressifs compacts, pratiques et efficaces pour moteurs électriques (démarreurs progressifs) sont apparus sur le marché.

Les dispositifs de démarrage progressif pour moteurs asynchrones sont des dispositifs qui augmentent considérablement la durée de vie des moteurs électriques et des actionneurs fonctionnant à partir de l'arbre de ce moteur. Lorsque la tension d'alimentation est appliquée de la manière habituelle, des processus se produisent qui détruisent le moteur électrique.

Le courant et la tension de démarrage sur les enroulements du moteur, pendant les processus transitoires, dépassent considérablement les valeurs admissibles. Cela entraîne l'usure et la rupture de l'isolation des enroulements, la brûlure des contacts et réduit considérablement la durée de vie des roulements, à la fois du moteur lui-même et des dispositifs posés sur l'arbre du moteur électrique.

Pour fournir la puissance de démarrage nécessaire, il est nécessaire d'augmenter la puissance nominale des réseaux électriques d'alimentation, ce qui entraîne une augmentation significative du coût des équipements et une consommation excessive d'électricité.

Pour fournir la puissance de démarrage nécessaire, il est nécessaire d'augmenter la puissance nominale des réseaux électriques d'alimentation, ce qui entraîne une augmentation significative du coût des équipements et une consommation excessive d'électricité.

De plus, une chute de la tension d'alimentation au moment du démarrage du moteur électrique peut entraîner des dommages aux équipements fonctionnant à partir des mêmes sources d'alimentation ; la même chute provoque de graves dommages à l'équipement d'alimentation électrique et réduit sa durée de vie.

Au moment du démarrage, le moteur électrique constitue une source importante d'interférences électromagnétiques qui perturbent le fonctionnement des équipements électroniques alimentés par les mêmes réseaux électriques ou situés à proximité immédiate du moteur.

Si une urgence survient et que le moteur surchauffe ou grille, alors, en raison du chauffage, les paramètres de l'acier du transformateur changeront tellement que la puissance nominale du moteur réparé peut être réduite jusqu'à 30 %, en conséquence , ce moteur électrique ne sera pas adapté à une utilisation à sa place d'origine.

Le dispositif de démarrage progressif pour moteurs électriques combine les fonctions de démarrage et de freinage progressifs, de protection des mécanismes et des moteurs électriques, ainsi que de communication avec les systèmes d'automatisation.

Un démarrage progressif à l'aide d'un démarreur progressif est réalisé en augmentant lentement la tension pour accélérer en douceur le moteur et réduire les courants de démarrage. Les paramètres réglables sont généralement la tension initiale, le temps d'accélération et le temps de décélération du moteur électrique. Une très faible tension de démarrage peut réduire considérablement le couple de démarrage du moteur, elle est donc généralement réglée entre 30 et 60 % de la tension nominale.

Au démarrage, la tension augmente brusquement jusqu'à la valeur réglée de la tension initiale, puis monte progressivement jusqu'à la valeur nominale pendant le temps d'accélération spécifié. Le moteur électrique accélère alors doucement et rapidement jusqu’à sa vitesse nominale.

L'utilisation de démarreurs progressifs permet de réduire le courant d'appel à des valeurs minimales et de réduire le nombre de relais et contacteurs utilisés. interrupteurs. Fournit une protection fiable des moteurs électriques contre les surcharges d'urgence, la surchauffe, le brouillage, la perte de phase et réduit le niveau d'interférence électromagnétique.

Les démarreurs progressifs pour moteurs électriques sont simples à concevoir, à installer et à utiliser.

Un exemple de schéma de connexion pour un démarreur progressif de moteur électrique

Lors du choix d'un démarreur progressif, tenez compte des éléments suivants :

1. Courant du moteur. Il est nécessaire de sélectionner un démarreur progressif en fonction du courant à pleine charge du moteur, qui ne doit pas dépasser le courant de charge maximum du démarreur progressif.

3. Tension secteur. Chaque démarreur progressif est conçu pour fonctionner à une tension spécifique. La tension d'alimentation doit correspondre à la valeur nominale du démarreur progressif.

Démarreurs progressifs

télécharger la liste de prix télécharger le manuel

Le démarrage progressif est l'une des conditions essentielles pour un fonctionnement sûr et à long terme des moteurs électriques asynchrones triphasés.

Série LD1000

Le démarreur progressif de la série LD1000 permet une accélération et une décélération en douceur du moteur électrique, réduisant ainsi la charge sur le réseau électrique et les mécanismes de démarrage. Le LD1000 met en œuvre cette tâche en limitant le courant de démarrage et le couple en augmentant progressivement la tension fournie au moteur électrique.

Si vous ne savez pas quel démarreur progressif choisir, nos responsables vous aideront toujours en appelant le +7 495 981-54-56.

Seulement ici, vous pouvez acheter des démarreurs progressifs à un rapport qualité-prix optimal !

Principales caractéristiques techniques :

- Tension d'alimentation 380 V, 50 Hz

- Limite le courant de démarrage à 450 % du courant nominal du moteur

- Commande de contacteur de bypass (système de bypass)

- Protection du moteur (court-circuit, surtension, sous-tension, surcharge, perte de phase, surintensité, etc.)

- Température de fonctionnement de 0 à +50˚С, humidité relative de l'air pas plus de 95 % sans condensation

- Temps d'accélération maximum 60 s.

Démarrage progressif du ventilateur de refroidissement

Finalement, j'ai eu une minute de libre et j'ai décidé de fabriquer un autre appareil pour ma voiture) Cette fois, je suis arrivé au ventilateur du système de refroidissement du moteur. Dans la version standard, lorsque le VSOD est allumé, la tension du réseau de bord chute. Lorsque j'ai installé l'appareil que j'avais fabriqué, j'ai obtenu une augmentation douce du courant dans l'enroulement du moteur lorsqu'il était allumé, éliminant ainsi les brusques sauts de courant, ainsi que les creux et les chutes soudaines de la tension du réseau de bord.

P.S. Cet appareil est placé le plus près possible du ventilateur, sinon des interférences pourraient survenir et gêner le fonctionnement normal du véhicule.

Application du microcircuit KR1182PM1. Démarrage en douceur du moteur électrique

Démarreurs progressifs pour moteurs électriques