Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

В случае монтажа одиночных транзисторов, конденсаторов или резисторов вы можете использовать олово для пайки 0, 23 мм и традиционный паяльник. В большинстве случаев можно работать без экстрактов и других материалов, которые помогают удалить избыток олова. При деконструировании некоторых элементов полезно использовать медную ленту, основанную на феномене выпадения волос. Медная плетеная тонкая проволока поглощает избыток олова в качестве аспиратора без риска повреждения соседних компонентов.

При распайке используется нагрев и смешивание связующего олова, что вводит его в жидкое состояние при очень низких температурах, а затем отсасывает эта смесь. Точно так же работает холодное оловянное связующее. В обоих случаях вы можете продать систему, не беспокоясь о перегреве пластины.

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

Перед разборкой рекомендуется предварительно разогреть плиту горячим воздухом до 125 градусов. Наконечник должен быть на 2, 5 мм выше поверхности. Когда связующее достигает осторожно, без применения силы, поднимите захват. Поверхность пластины промывают изопропанолом. В месте расположения проводов имеется небольшое количество паяльной пасты. Вы можете использовать шприц с иглой, но лучше использовать экран, подходящий для системы. Налейте пасту в отверстия сита и аккуратно протрите их. В случае ограниченного пространства пасту можно наносить непосредственно на чип.

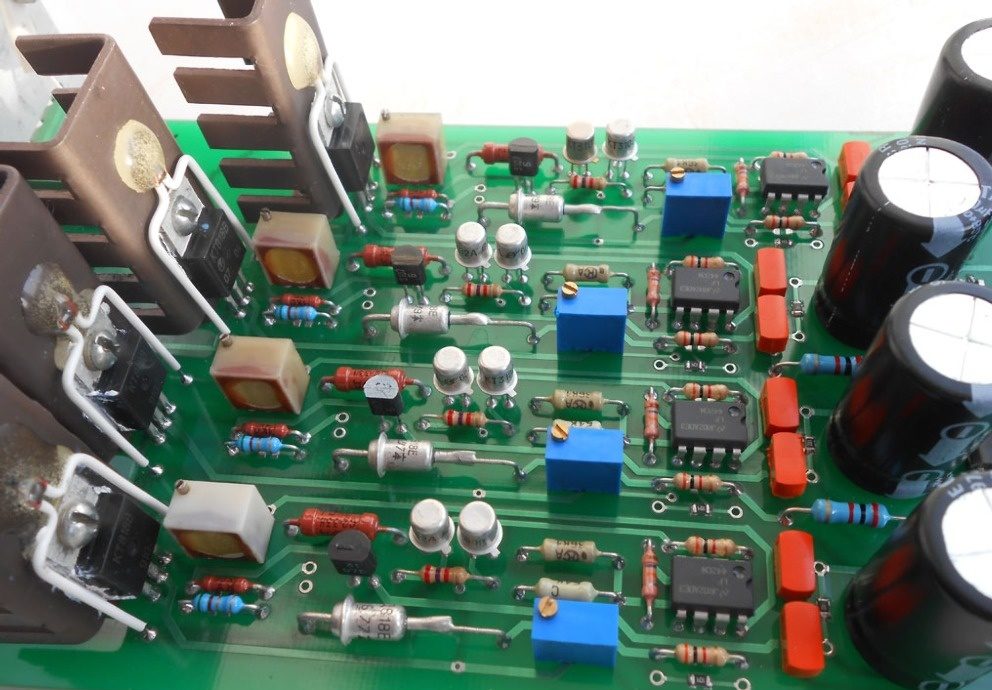

SMD-компоненты

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Мы помещаем прецизионный чип на печатную плату с помощью связующего. Разогреть пластину до 75 градусов. После пайки мы очищаем пластину и удаляем остатки припоя. Последней стадией пайки является точный контроль соединений под микроскопом или увеличительным стеклом. Это должно быть сделано точно, потому что один левый ярлык между лайнерами может повредить систему.

Причина проста, это устаревшая, дорогостоящая и трудоемкая технология для создания макетов. Самый важный инструмент - паяльник. Паяльник должен иметь контроль температуры, легкую колбу и сменные прокладки, мы должны выбрать, какие запасные части легко доступны. Такой наконечник имеет достаточную теплоемкость, благодаря широкому наконечнику, когда прикосновение к пэду сразу же станет частью его тепла. Совет 1 или 2 никогда не будет делать этого, если мы не поместим его вбок, но это не имеет смысла, наконечник будет слишком теплым в течение длительного времени, если он полностью нагревается до температуры плавления олова.

Пайка SMD-компонентов

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом. Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

С небольшими прокладками проблем не будет, но такой наконечник по-прежнему мучается в пайке - вы можете попробовать сами, так как мы получаем его с помощью паяльника. Но это не означает, что это не нужно, бывают ситуации, когда вам нужно добраться до труднодоступного места. Только свинец, с потоком. Если мы не собираемся вводить наши системы на рынок, следует избегать бессвинцовых сплавов - припой хуже, а швы менее устойчивы к выветриванию, вибрации и прохождению времени. Слишком низкая температура не обеспечит комфортную работу, поля будут медленно нагреваться, слишком высокая температура заставит поток, содержащийся в связующем, быстро испаряться и может даже повредить паяные соединения при длительном нагревании.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Чтобы иметь возможность точно распределять олово во время пайки, он должен быть достаточно тонким. Для такой работы подходит олово толщиной 0, 56 мм. Олово 0, 7 мм может быть запутано, потому что после касания его кончиком на нагретой подушке и наконечнике часть ее расплавляется и втягивается в паяльник. Поскольку олово становится тоньше, в этом разделе будет меньше. Более толстая олово приведет к уродливому выступающему шару вместо хорошего сустава. Теперь попытайтесь представить олова толщиной 1 мм на этой небольшой резистор - это не в картине, так как олово вообще не пользуюсь, не применять его также с компонентами нормальной дырочку, это только полезно, когда вам нужно больше разъем колодки припаяны больше.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс. Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Также в нашу мастерскую следует включить 0, 56 мм олова. Медный тканый кабель для отсоединения также является необходимой вещью. Как следует из названия, используются для распайки, и это правильно, но это также будет необходимо в процессе пайки, например, бедные олова два смежных штырьков малого шага выводов - то быстро исправить наш промах с помощью тесьмы.

Справа, хорошая лента с лентой, с небольшим добавлением потока, как сумасшедшая. Некоторые рекомендуют потоки серии 223, которые представляют собой мультимеры, другие флюсы в геле, и это снова паяльная паста, что является мнением другого человека. Поскольку один поток будет делать больше жидкого олова, но его будет труднее стирать, а другой будет безнадежным - и только более дорогие потоки имеют те же преимущества.

Заводская пайка SMD-деталей

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Также обратите внимание, что некоторые потоки могут быть коррозионными для меди или даже пластмассовых деталей, и вам нужно обратить внимание при выборе. Правая флейта из типа аллегро 223 оказалась хуже и практически не использовала ее. Он также широко используется в мастерской, чистит сотовые телефоны или оптические носители оптических носителей. Он полностью испаряется и не оставляет следов, это одна из тех дружественных жидкостей в электронике.

Пинцет или набор пинцетов для позиционирования мелких предметов. Пинцеты должны быть слегка зажаты, чтобы иметь возможность удерживать предмет разумно, чтобы он не выпал из рукоятки во время движения, или не стрелял, как если бы это была рогатка с слишком большим зажимом. В самом конце нам понадобится хорошо сделанная плитка и хорошо освещенная рабочая станция. Следующая часть руководства будет основана на табличке, заказанной в компании, потому что у меня были такие тарелки. Единственное, что отличает эту плитку от нашей домашней плитки.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Если они находятся на пэдах, мы просто продаем их вместе с компонентами, это преимущество, потому что они не будут видны. К сожалению, во время всего процесса пайки у меня был штатив с телефоном передо мной, который блокировал тарелку и эффективно препятствовал движению, поэтому вы должны простить меня за неуклюжесть и дрожь ваших рук. Держите наконечник чистым, протирая его влажной губкой на паяльник или с помощью чистящего средства для провода, если оно у вас есть. Если мы не будем делать это регулярно, олово не будет поймано в пещере, у него не будет хорошего теплового контакта с пэдом.

Пинцет для установки и снятия SMD-компонентов

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле. В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей». Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

В случае такой ситуации и наконечник не будет очищен губкой, это будет сделано, протирая его плоской шлифованной поверхностью - например, кусок избыточного олова, покрытого оловом. Вы также можете увеличить температуру в это время. Мы выбираем рабочую температуру паяльника в зависимости от толщины и размера прокладок, размера паяемых компонентов, типа наконечника и типа связующего. Он недостаточно мал, чтобы медленно прогревать верхние подушечки, он недостаточно высок, чтобы вызвать быстрое испарение потока.

Температура должна быть выбрана экспериментально для припоя, поскольку разные колбы различаются по своей структуре, некоторые из них будут иметь более высокую инерцию и несколько меньше. Это связано с тем, что термопара, датчик температуры паяльника, находится в середине нагревателя и не касается кончика. Когда паяльник обнаруживает падение температуры от кончика наконечника и решает его нагревать, это может занять некоторое время, и для этого рекомендуется надеть более крупный наконечник и установить немного более высокую температуру, чтобы предотвратить его плавление.

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры. Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты. Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Как известно, связующее содержит поток, поток действительно маленький, но достаточно с хорошей пайкой. Наша задача состоит в создании паяного соединения без использования внешнего потока. Для этого соединение слишком долго не нагревается. «Слишком много времени» плохо, мы должны сделать это как можно скорее, но, конечно, с тщательностью сборки - равномерно выровненные подсборки. В этом случае поток будет оставаться в олове в следующий раз, когда он будет разогреваться, и сварное покрытие будет гладким и блестящим.

Конечно, это не всегда работает, и вы можете использовать поток - это то, что у нас есть. В случае, если мне пришлось добавить поток к каждому потоку, мытье будет намного больше работать. Следующие пленки не являются надлежащей последовательностью сборки такой пластины. Однако у нас не всегда есть предметы, которые мы хотим или хотим продать в этом порядке. Существуют и другие причины, по которым интеграционные схемы будут продаваться на заключительном этапе сборки - некоторые из них не защищены от электростатического разряда, поэтому чем дольше мы будем играть с такой пластиной, тем больше вероятность повреждения схемы - и такие системы собираются в конце.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Начнем с чего-то простого, каковы элементы в корпусе. Принимая во внимание все вышеприведенные советы, мы переходим к пайке. На первом этапе мы распределяем небольшое количество связующего на одну из подушечек каждого элемента. На втором этапе, нагревая ранее нанесенный адгезив, мы фиксируем одностороннюю часть. На третьем этапе применяем клей ко второй подушке. Пайка такого резонатора может быть сложной. Здесь будет более широкий наконечник и более высокая температура. На первом этапе мы раздаем большое количество связующего на обеих подушках.

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Затем добавьте немного флюса для последующего выпекания связующего. Далее, мы придаем резонатор на месте, и прижать тепло в нем одной из колодок - нагреться больше, потому что вы должны доставить тепло только к краю площадки, и на этот участок резонатора и резонатор сам получить от него небольшого количества тепла. Повторите операцию с другой стороны, мы нагреваем до тех пор, пока резонатор не достигнет пластины - мы будем уверены, что все связующее было отремонтировано. Мы возвращаемся к предыдущей панели и делаем то же самое, потому что в первый раз «не прыгали» на свое место.

Как паять SMD-компоненты?

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл - работа выполнена.

Метод пайки такой же, как и кварцевый резонатор, но он будет еще сложнее. Такой конденсатор должен хорошо паяться, потому что он имеет хорошую высоту и большую массу для таких маленьких прокладок, а когда падает или ударяется в систему, такой конденсатор можно просто сломать. Хорошо будет разорвать олово ног перед сборкой, это улучшит соединение с оловом при несколько более низкой температуре.

Это будет введение в интегральные схемы. Мы измеряем среднее количество связующего на одной из подушечек. Мы устанавливаем кнопку так, чтобы ее ноги равномерно перекрывались с каждым пэдом. Следующий шаг - выровнять свою позицию, если вы повернете ее, вы можете мягко перевернуть ее в правильном направлении. При заполнении другого пэда мы должны обратить внимание на то, что кнопка всегда прямая, в случае проблем мы выровняем. Две другие прокладки просто спаяны.

Процесс пайки SMD-компонентов

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь - помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать. При полном остывании можно считать пайку оконченной.

Что такое поверхностный монтаж?

SMT - Surface Mount Technology - технология поверхностного монтажа. Является дальнейшим естественным развитием традиционной технологии монтажа элементов в отверстия - вместо отверстий стали использовать контактную площадку на поверхности печатной платы. При этом появилась возможность значительно сократить размеры элементов, автоматизировать процесс монтажа, более точно размещать интегральные схемы, резисторы и конденсаторы и снизить себестоимость производства. Технология поверхностного монтажа требует меньшего количества дорожек и позволяет увеличить расстояния между ними. Так как емкостное взаимодействие уменьшается при удалении соседних контуров, дополнительно сокращаются перекрестные помехи. Компоненты могут легко размещаться с обеих сторон платы, что увеличивает плотность размещения. SMT-пайка более производительна. При наличии требуемого оборудования процесс перепайки и замены элементов на SMT проще, чем на платах прежней технологии. SMT интегральные схемы могут удаляться и заменяться неоднократно на одной плате без повреждения интегральной схемы или платы, что нельзя сделать с 40-выводными DIP интегральными схемами.

Необходимо отметить и недостатки. Платы с SMT-компонентами предполагают специальную разработку и автоматизированное проектирование (CAD), высокие требования к допускам и качеству. Экономически оправданным методом применения SMD компонентов при сборке печатных плат является наличие оборудования автоматизации сборки. Ручная сборка в некоторых случаях недопустима. При применении SMT появляются дополнительные издержки на программирование процесса автоматизации сборки и изготовление трафаретов.

Компоненты поверхностного монтажа

Маркировка

Компоненты для поверхностного монтажа (SMD) слишком малы, чтобы на их корпусе была нанесена стандартная маркировка. Поэтому существует специальная система маркировки таких компонентов: на корпус прибора нанесен код, состоящий из двух или трех символов. На очень малых компонентах маркировка отсутствует.

Корпуса и типоразмеры

Любой элемент для поверхностного монтажа имеет металлизированные площадки, которые соединяются расплавленным припоем с соответствующими контактами печатной платы. Кроме своего прямого назначения контакты еще выполняют функцию отвода тепла. Вследствие малых размеров и веса компонентов при пайке горячим воздухом или в инфракрасной печи ярко проявляются эффект поверхностного натяжения расплавленного припоя и закон Архимеда о выталкивающей силе. Первый проявляется в том, что расплавленный припой не растекается, а стягивается в сферическую форму в области пайки. Второй - в том, что компоненты плавают на поверхности расплавленного припоя, поскольку плотность их материала ниже плотности припоя.

Пассивные компоненты просты, а на большие микросхемы стоит обратить внимание. С точки зрения монтажа их отличает расположение выводов. В мобильных телефонах чаще всего применяются микросхемы BGA - Ball Grid Array, имеющие контактные площадки, сформированные из припоя в виде шариков, расположенных квадратно-гнездовым способом на нижней поверхности микросхемы. Для правильного позиционирования микросхем BGA на плату наносят специальные маркеры. Реже применяют микросхемы с планарными выводами, т.е. выводами по бокам микросхемы.

Все компоненты поверхностного монтажа стандартизованы.

Материалы и технология пайки

Припои и пасты

Пайку используют для монтажа и демонтажа компонентов на печатную плату. Наиболее часто при пайке оплавлением применяют припои на основе сплава олово-свинец 63/37 или составы с небольшим содержанием серебра 62/36/2. Такие сплавы имеют температуру плавления около 186oC. Идеальный профиль для пайки оплавлением с использованием этих припоев имеет пиковую температуру 215 - 219oC с выдержкой 45 - 60 секунд выше точки плавления.

Главные составляющие наиболее популярного припойного сплава - олово (Sn) 63% и свинец (Pb) 37%.

Иногда используется другой сплав: Sn 62%, Pb 36%, Ag 2%. Этот припой в основном используется при пайке посеребренных деталей. Серебро, содержащееся в припое, препятствует растворению в припое серебра с поверхности некоторых компонентов.

Паяльная паста представляет собой пастообразную массу, состоящую из сферических частиц припоя и флюса связки. Свойства паяльной пасты зависят от процентного содержания металлической составляющей, типа сплава, размеров частиц припоя и типа флюса.

В соответствии с пожеланиями потребителей паяльная паста может поставляться с размерами частиц припоя от 20 - 45 мкм или от 20 - 38 мкм. Размер выбирается исходя из требований к пайке определенных компонентов.

Кроме того, в паяльных пастах обычно содержатся:

- природная канифоль/искусственная канифоль;

- растворитель для уменьшения вязкости паяльной пасты;

- активатор для очистки загрязнений поверхности металла;

- загуститель для увеличения вязкости паяльной пасты;

- добавки для уменьшения эффекта расползания пасты после печати.

Для нормальной работы с паяльной пастой желательно, чтобы температура в помещении была 22 - 28oС, а влажность не превышала 30 - 60%.

Решением европейской комиссии по законодательству использование свинца в производстве электроники запрещено с 01.01.2006 г.

Какие же сплавы предлагают производители технологических материалов для замены припоев, содержащих свинец? Наиболее близким по своим свойствам к традиционному сплаву Sn62/Pb36/Ag2 является эвтектический (однородный и легкоплавкий) сплав Sn95,5/Ag3,8/Cu0,7, который используется в паяльных пастах и трубчатых припоях. Эвтектические сплавы предпочтительны, поскольку их кристаллизация происходит в узком температурном диапазоне, при этом отсутствует смещение компонентов, в результате чего достигается более высокая надежность паяных соединений.

На сегодняшний день среди мировых производителей электроники сложилось единое мнение, что наилучшей бессвинцовой альтернативой для эвтектики Sn62/Pb36/Ag2 в аппаратуре общего и специального назначения является сплав Sn95,5/Ag3,8/Cu0,7с температурой плавления 217°C.

Некоторые производители технологических материалов предлагают паяльные пасты с температурами плавления 195°C, но они не получили широкого распространения. Припой Sn89/Zn8/Bi3, содержащийся в этих пастах, имеет температуру плавления, близкую к эвтектике Sn/Pb, однако наличие в его составе цинка приводит к ряду проблем. Припойные пасты на этой основе имеют очень короткое время жизни, требуется флюс повышенной активности, при оплавлении образуется труднорастворимая окалина, паяные соединения подвержены коррозии, требуется обязательная промывка соединений после пайки.

Монтажные флюсы

В процессе пайки флюсы обеспечивают растворение оксидов и сульфидов, защиту паяемых поверхностей от повторного окисления, снижение поверхностного натяжения припоя.

Материалы, предлагаемые в качестве флюсов для пайки электронных изделий, могут относиться к смолосодержащим и смолонесодержащим.

Основу смолосодержащих флюсов, как правило, составляет канифоль, представляющая собой смесь органических кислот. Главный компонент этой смеси - абиетиновая кислота. Органические кислоты - такие как салициловая, молочная, стеариновая, лимонная, муравьиная и т. д. - также могут быть использованы для подготовки поверхности к пайке, однако из-за их большей активности они требуют более аккуратного обращения и тщательной промывки изделий после пайки. Эти кислоты, как и некоторые их соединения, чаще используются в качестве активаторов и добавок к флюсам на основе канифоли.

Уровень кислотности флюса на основе чистой канифоли очень мал, но в результате ее растворения и в процессе нагрева при пайке происходит ее активация. Процесс активации канифоли начинается при температуре около 170 °С. При сильном нагреве (более 300 °С) происходит интенсивное разложение канифоли и потеря ее флюсующих свойств.

Предлагаемые на рынке флюсы классифицируют по степени активности следующим образом.

Тип R (от англ. rosin - канифоль) представляет собой чистую канифоль в твердом виде или растворенную в спирте, этилацетате, метиленэтилкетоне и подобных растворителях. Это наименее активная группа флюсов, поэтому ее используют для пайки по свежим поверхностям или по поверхностям, которые были защищены от окисления в процессе хранения. Эта группа флюсов не требует удаления их остатков после пайки.

Тип RMA (от англ. rosin mild activated - слегка активированная канифоль) - группа смолосодержащих флюсов с различными комбинациями активаторов: органическими кислотами или их соединениями (диметилалкилбензиламмонийхлорид, трибутилфосфат, салициловая кислота, диэтиламин солянокислый, триэтаноламин и др.). Эти флюсы обладают более высокой активностью по сравнению с типом R. Предполагается, что в процессе пайки активаторы испаряются без остатка, вследствие чего этот флюс тоже не требует отмывки. Но очевидно, что процесс пайки должен быть гарантированно завершен полным испарением активаторов. Такие гарантии может обеспечить только машинная пайка с автоматизацией температурно-временных процессов (температурного профиля пайки).

Тип RA (от англ. rosin activated - активированная канифоль). Эта группа флюсов рекламируется для промышленного производства электронных изделий массового спроса. Несмотря на тот факт, что данный вид флюса отличается более высокой активностью по сравнению с упомянутыми выше, он также не требует смывки, поскольку его остатки не проявляют видимой коррозионной активности.

Тип SRA (от англ. super activated rosin - сверхактивированная канифоль). Эти флюсы были созданы для нестандартных применений в электронике. Они могут использоваться для пайки никелесодержащих сплавов, нержавеющих сталей и материалов типа сплава ковар. Флюсы типа SRA очень агрессивны и требуют тщательной отмывки при любых обстоятельствах, поэтому их использование в электронике строго регламентировано.

Тип No-Clean (не требует смывки). Эта группа специально создана для процессов, где нет возможности использовать последующую отмывку плат или она затруднена по каким-то причинам. Основное отличие этой группы состоит в крайне малом количестве остатков флюса на плате по окончании процесса пайки.

До сегодняшнего дня наиболее распространенным растворителем является спирто-бензиновая смесь. Спирт смывает остатки канифоли, бензин - жиры и масла, в том числе жировой секрет отпечатков пальцев. Спирт образует с растворенными в нем загрязнениями азеотропную смесь, то есть испаряется вместе с ними. Бензин, испаряясь, оставляет на поверхности, растворенные в нем компоненты. Но в сочетании со спиртом его моющие свойства улучшаются. Однако основным ее недостатком является то, что она не смывает минеральные соли от прикосновений рук.