Электроника сопровождает современного человека повсеместно: на работе, дома, в автомобиле. Работая на производстве, и неважно, в какой конкретно сфере, часто приходится ремонтировать что-то электронное. Условимся это «что-то» называть «прибор». Это такой абстрактный собирательный образ. Сегодня поговорим о всевозможных премудростях ремонта, освоив которые, вы сможете починить практически любой электронный «прибор», вне зависимости от его конструкции, принципа работы и области применения.

С чего начать

Невелика премудрость перепаять детальку, а вот найти дефектный элемент и есть главная задача в ремонте. Начинать следует с определения типа неисправности, так как от этого зависит, с чего начинать ремонт.

Типов таких три:

1. прибор не работает вообще - не светятся индикаторы, ничто не движется, ничто не гудит, нет никаких откликов на управление;

2. не работает какая-либо часть прибора, то есть не выполняется часть его функций, но хотя проблески жизни в нём всё же видны;

3. прибор в основном работает исправно, но иногда делает так называемые сбои. Назвать такой прибор сломанным пока нельзя, но всё же что-то ему мешает работать нормально. Ремонт в этом случае как раз и заключается в поиске этой помехи. Считается, что это самый сложный ремонт.

Разберём примеры ремонта каждого из трёх типов неисправностей.

Ремонт первой категории

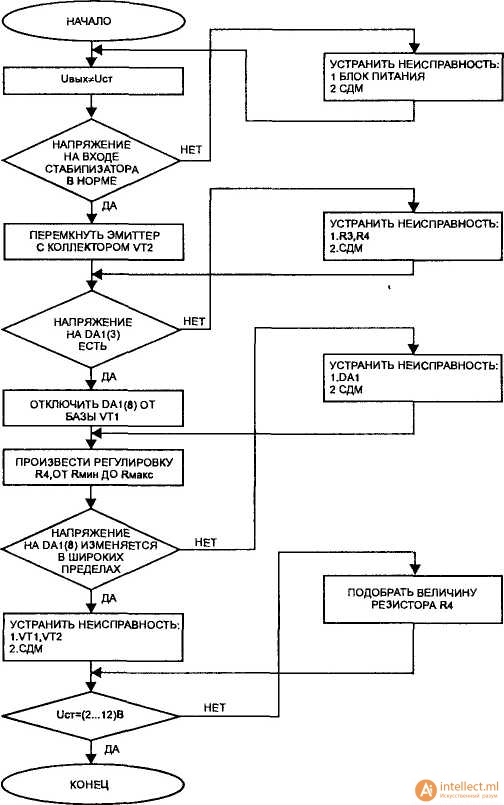

Начнём с самой простой - поломка первого типа, это когда прибор совсем мёртвый. Любой догадается, что начинать нужно с питания. Все приборы, живущие в своём мире машин, обязательно потребляют энергию в том или ином виде. И если прибор наш совсем не шевелится, то вероятность отсутствия этой самой энергии весьма высока. Небольшое отступление. При поиске неисправности в нашем приборе речь часто будет идти именно о «вероятности». Ремонт всегда начинается с процесса определения возможных точек влияния на неисправность прибора и оценки величины вероятности причастности каждой такой точки к данному конкретному дефекту, с последующим превращением этой вероятности в факт. При этом сделать правильную, то есть с самой высокой степенью вероятности оценку влияния какого-либо блока или узла на проблемы прибора поможет самое полное знание устройства прибора, алгоритма его работы, физических законов, на которых основана работа прибора, умение логически мыслить и, конечно же, его величество опыт. Одним из самых эффективных методов ведения ремонта является так называемый метод исключения. Из всего списка всех подозреваемых в причастности к дефекту прибора блоков и узлов, с той или иной степенью вероятности, необходимо последовательно исключать невиновных.

Начинать поиск надо соответственно с тех блоков, вероятность которых может быть виновниками этой неисправности самая высокая. Отсюда и выходит, что чем точнее определена эта самая степень вероятности, тем меньше времени будет затрачено на ремонт. В современных «приборах» внутренние узлы сильно интегрированы между собой, и связей очень много. Поэтому количество точек влияния зачастую бывает чрезвычайно велико. Но и ваш опыт растёт, и со временем вы будете выявлять «вредителя» максимум с двух-трёх попыток.

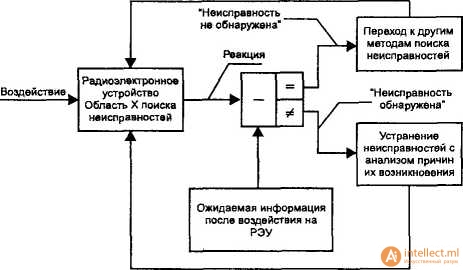

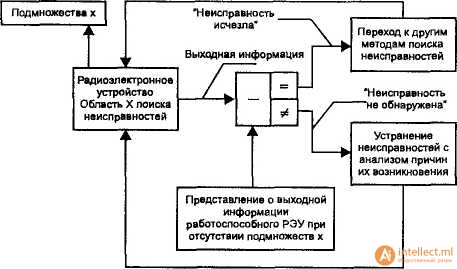

Например, есть предположение, что с высокой вероятностью виноват в болезни прибора блок «X». Тогда нужно провести ряд проверок, замеров, экспериментов, которые бы подтвердили либо опровергли это предположение. Если после таких экспериментов останутся хоть самые малые сомнения в непричастности блока к «преступному» влиянию на прибор, то исключать полностью этот блок из числа подозреваемых нельзя. Нужно искать такой способ проверки алиби подозреваемого, чтобы на все 100% быть уверенным в его невиновности. Это очень важно в методе исключения. А самый надёжный способ такой проверки подозреваемого - это замена блока на заведомо исправный.

Вернёмся всё же к нашему «больному», у которого мы предположили неисправность питания. С чего начать в этом случае? А как и во всех других случаях - с полного внешнего и внутреннего осмотра «больного». Никогда не пренебрегайте этой процедурой, даже когда уверены в том, что знаете точное местоположение поломки. Осматривайте прибор всегда полностью и очень внимательно, не торопясь. Нередко во время осмотра можно найти дефекты, не влияющие напрямую на искомую неисправность, но которые могут вызвать поломку в будущем. Ищите подгоревшие электроэлементы, вздувшиеся конденсаторы и прочие подозрительно выглядящие элементы.

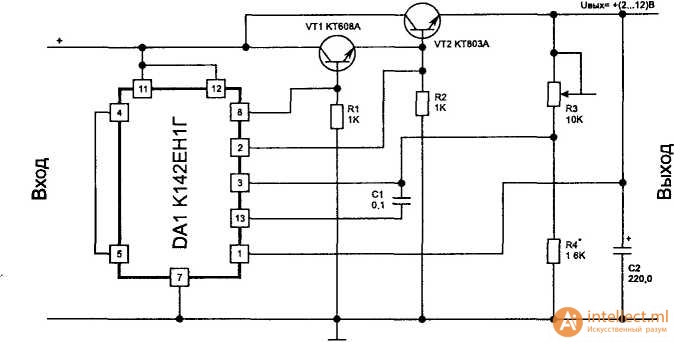

Если внешний и внутренний осмотр не принёс никаких результатов, тогда берите в руки мультиметр и приступайте к работе. Надеюсь, про проверку наличия напряжения сети и про предохранители напоминать не надо. А вот о блоках питания немного поговорим. В первую очередь, проверяйте высокоэнергетические элементы блока питания (БП): выходные транзисторы, тиристоры, диоды, силовые микросхемы. Потом можно начать грешить на оставшиеся полупроводники, электролитические конденсаторы и, в последнюю очередь, на остальные пассивные электроэлементы. Вообще величина вероятности выхода из строя элемента зависит от его энергетической насыщенности. Чем большую энергию использует электроэлемент для своего функционирования, тем больше вероятность его поломки.

Если механические узлы изнашивает трение, то электрические - ток. Чем больше ток, тем больше нагрев элемента, а нагревание/остывание изнашивает любые материалы не хуже трения. Колебания температуры приводят к деформации материала электроэлементов на микроуровне из-за температурного расширения. Такие переменные температурные нагрузки и являются основной причиной так называемого эффекта усталости материала при эксплуатации электроэлементов. Это необходимо учитывать при определении очерёдности проверки элементов.

Не забывайте проверять БП па предмет пульсаций выходных напряжений, либо каких-то иных помех на шинах питания. Хоть и нечасто, но и такие дефекты бывают причиной неработоспособности прибора. Проверьте, доходит ли реально питание до всех потребителей. Может, из-за проблем в разъёме/кабеле/проводе эта «пища» не доходит до них? БП будет исправен, а энергии-то в блоках прибора всё одно нет.

Ещё бывает, что неисправность таится в самой нагрузке - короткое замыкание (КЗ) там штука нередкая. При этом в некоторых «экономных» БП нет защиты по току и, соответственно, нет такой индикации. Поэтому версию короткого замыкания в нагрузке тоже следует проверить.

Теперь поломка второго типа. Хотя здесь также всё следует начинать всё с того же внешне-внутреннего осмотра, тут таится гораздо большее разнообразие аспектов, па которые следует обратить внимание. - Самое главное - успеть запомнить (записать) всю картину состояния звуковой, световой, цифровой индикации прибора, кодов ошибок на мониторе, дисплее, положение аварийных сигнализаторов, флажков, блинкеров на момент аварии. Причём обязательно до того, как произойдёт её сброс, квитирование, отключение питания! Это очень важно! Упустить какую-нибудь важную информацию - значит непременно увеличить время, затраченное на ремонт. Осмотрите всю имеющуюся индикацию - и аварийную, и рабочую, и запомните все показания. Откройте шкафы управления и запомните (запишите) состояние внутренней индикации при её наличии. Пошатайте платы, установленные на материнке, в корпусе прибора шлейфы, блоки. Может, неисправность исчезнет. И обязательно прочистите радиаторы охлаждения.

Иногда имеет смысл проверить напряжение на каком-нибудь подозрительном индикаторе, особенно если им является лампа накаливания. Внимательно прочтите показания монитора (дисплея), при его наличии. Расшифруйте коды ошибок. Посмотрите таблицы входных и выходных сигналов на момент аварии, запишите их состояние. Если прибор обладает функцией записи происходящих с ним процессов, не забудьте прочесть и проанализировать такой журнал событий.

Не стесняйтесь — понюхайте прибор. Нет ли характерного запаха горелой изоляции? Особое внимание уделите изделиям из карболита и других реактивных пластмасс. Нечасто, но бывает, что их пробивает, и пробой этот порою очень плохо видно, особенно если изолятор чёрного цвета. Из-за своих реактивных свойств эти пластмассы не коробит при сильном нагреве, что также затрудняет обнаружение пробитой изоляции.

Посмотрите, нет ли потемневшей изоляции обмоток реле, пускателей, электродвигателей. Нет ли потемневших резисторов и изменивших нормальный цвет и форму других электрорадиоэлементов.

Нет ли вздувшихся или «стрельнувших» конденсаторов.

Проверьте, нет ли в приборе воды, грязи, посторонних предметов.

Посмотрите, нет ли перекоса разъёма, или блок/плата не до конца вставлены в своё место. Попробуйте вынуть и заново вставить их.

Возможно, какой-либо переключатель на приборе стоит в не соответствующем положении. Заела кнопка, либо подвижные контакты у переключателя стали в промежуточном, не зафиксированном положении. Возможно пропал контакт в каком-нибудь тумблере, переключателе, потенциометре. Потрогайте их все (при обесточенном приборе), пошевелите, повключайте. Лишним это не будет.

Проверьте на предмет заклинивания механические части исполнительных органов - проверните роторы электродвигателей, шаговых двигателей. Подвигайте по необходимости другие механизмы. Сравните прилагаемое при этом усилие с другими такими же рабочими устройствами, если конечно есть такая возможность.

Осмотрите внутренности прибора в работающем состоянии - возможно увидите сильное искрение в контактах реле, пускателей, переключателей, что будет свидетельствовать о чрезмерно высокой величине тока в этой цепи. А это уже хорошая зацепка для поиска неисправности. Часто виной такой поломки бывает дефект какого-либо датчика. Эти посредники между внешним миром и прибором, которому они служат, обычно вынесены далеко за порубежье самого корпуса прибора. И при этом работают они обычно в более агрессивной среде, чем внутренне части прибора, которые так или иначе, но защищены от внешнего воздействия. Поэтому все датчики требуют повышенного внимания к себе. Проверьте их работоспособность и не поленитесь почистить от загрязнения. Концевые выключатели, различные блокирующие контакты и прочие датчики с гальваническими контактами - являются подозреваемыми с высоким приоритетом. Да и вообще любой «сухой контакт» т.е. не пропаянный, должен стать элементом пристального внимания.

И ещё момент - если прибор прослужил уже немало времени, то следует обратить внимание на элементы, наиболее подверженные какому-либо износу или изменению своих параметров с течением времени. Например: механические узлы и детали; элементы, подвергающиеся во время работы повышенному нагреву или иному агрессивному воздействию; электролитические конденсаторы, некоторые виды которых склонны терять ёмкость со временем из-за высыхания электролита; все контактные соединения; органы управления прибором.

Практически все виды «сухих» контактов с течением времени теряют свою надёжность. Особое внимание следует уделить контактам с серебряным покрытием. Если прибор долгое время проработал без технического обслуживания, рекомендую перед тем, как приступать к углублённому поиску неисправности, сделать профилактику контактам - осветлить их обычным ластиком и протереть спиртом. Внимание! Никогда не пользуйся абразивными шкурками для чистки посеребрённых и позолоченных контактов. Это верная смерть разъёму. Покрытие серебром или золотом делается всегда очень тонким слоем, и стереть абразивом его до меди очень легко. Полезно провести процедуру самоочистки контактов розеточной части разъёма, на профессиональном сленге «мамы»: соедините-разъедините разъём несколько раз, от трения пружинящие контакты немного очищаются. Ещё советую, работая с любыми контактными соединениями, не трогать их руками - масляные пятна от пальцев негативно влияют на надёжность электрического контакта. Чистота залог надёжной работы контакта.

Первейшее дело - проверить срабатывание какой-либо блокировки, защиты в начале ремонта. (В любой нормальной технической документации на прибор есть глава с подробным описанием применяемых в нём блокировок.)

После осмотра и проверки питания прикиньте навскидку - что наиболее вероятно сломалось в приборе, и проверьте эти версии. Сразу в дебри прибора не стоит лезть. Сначала проверьте всю периферию, особенно исправность исполнительных органов - возможно сломался не сам прибор, а какой-либо механизм, управляемый им. Вообще рекомендуется изучить, пусть и не до тонкостей, весь производственный процесс, участником которого является подопечный прибор. Когда очевидные версии исчерпаны - вот тогда садитесь за свой рабочий стол, заваривайте чайку, раскладывайте схемы и прочую документацию на прибор и «рожайте» новые идеи. Думайте, что ещё могло вызвать эту болезнь прибора.

Через некоторое время у вас должно «родиться» определённое количество новых версий. Тут рекомендую не спешить бежать проверять их. Сядьте где-нибудь в спокойной обстановке и подумайте над этими версиями па предмет величины вероятности каждой из них. Тренируйте себя в деле оценки таких вероятностей, а когда накопится опыт в подобной селекции - станете делать ремонт гораздо быстрее.

Самый результативный и надёжный способ проверки подозреваемого блока, узла прибора на работоспособность, как уже говорилось, это замена его на заведомо исправный. Не забывайте при этом внимательно проверять блоки на предмет их полной идентичности. Если будете подключать тестируемый блок к работающему исправно прибору, то по возможности подстрахуйтесь - проверьте блок на предмет завышенных выходных напряжений, короткое замыкание по питанию и в силовой части, и прочие возможные неисправности, которые могут вывести из строя рабочий прибор. Бывает и обратное: подключаешь донорскую рабочую плату в сломанный прибор, проверяешь, что хотел, а когда её возвращаешь назад - она оказывается уже неработоспособной. Такое бывает нечасто, но всё же имейте в виду этот момент.

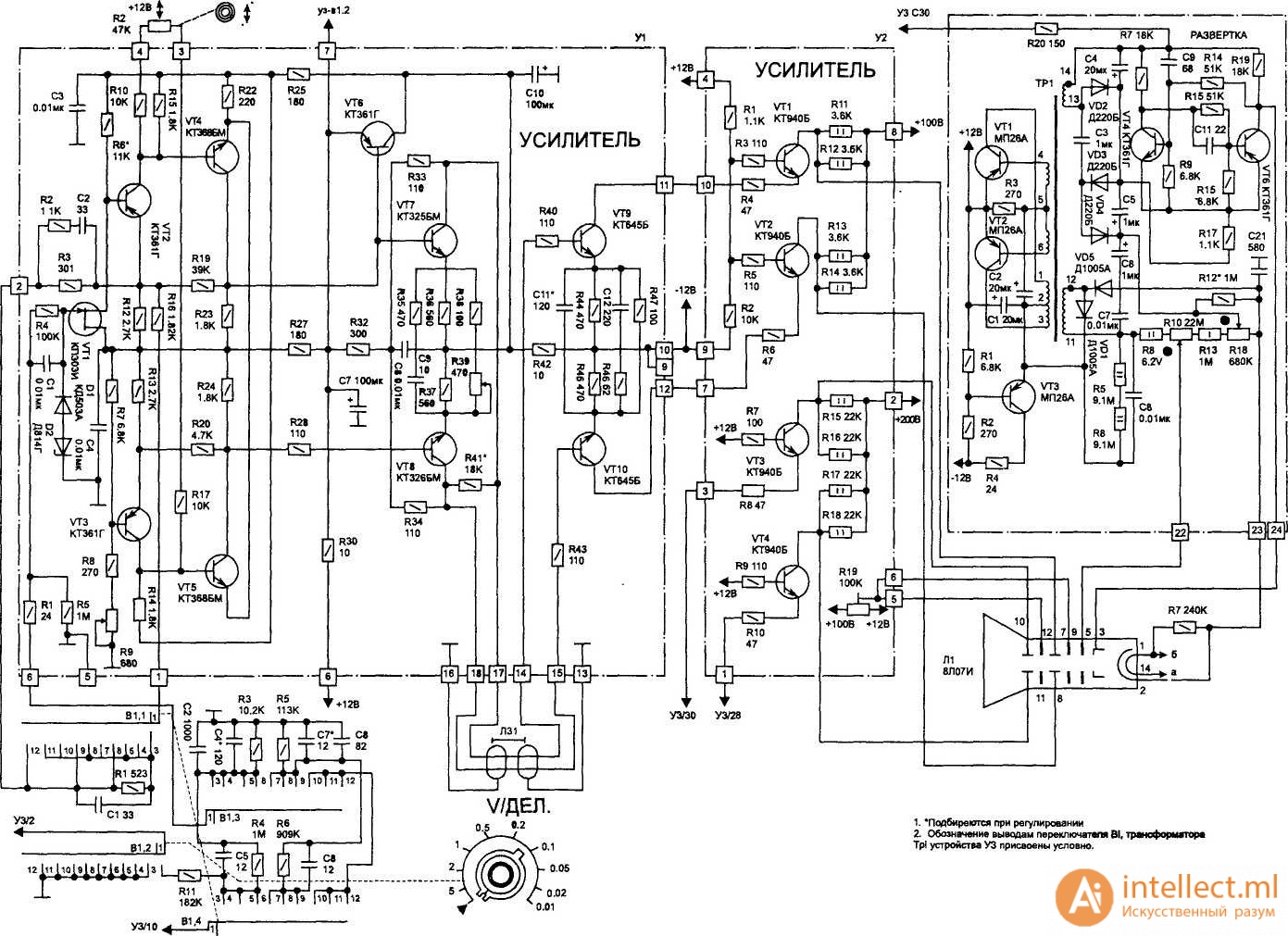

Если таким образом удалось найти неисправный блок, то дальше локализовать поиск неисправности до конкретного электроэлемента поможет так называемый «сигнатурный анализ». Так называют метод, при котором ремонтник проводит интеллектуальный анализ всех сигналов, коими «живёт» испытуемый узел. Подключите исследуемый блок, узел, плату к прибору с помощью специальных удлинителей-переходников (такие обычно поставляются в комплекте с прибором), чтобы был свободный доступ ко всем электроэлементам. Разложите рядом схему, измерительные приборы и включите питание. Теперь сверьте сигналы в контрольных точках на плате с напряжениями, осциллограммами на схеме (в документации). Если схема и документация не блещут такими подробностями, тут уж напрягайте мозги. Хорошие знания по схемотехнике здесь будут весьма кстати.

Если появились какие-то сомнения, то можно «повесить» на переходник исправную образцовую плату с рабочего прибора и сравнить сигналы. Сверьте со схемой (с документацией) все возможные сигналы, напряжения, осциллограммы. Если найдено отклонение какого-либо сигнала от нормы, не спешите делать вывод о неисправности именно этого электроэлемента. Он может быть не причиной, а всего лишь следствием другого нештатного сигнала, который вынудил этот элемент выдать ложный сигнал. Во время ремонта старайтесь сужать круг поиска, максимально локализовать неисправность. Работая с подозреваемым узлом/блоком, придумывайте такие испытания и измерения для него, которые бы исключили (или подтвердили) причастность этого узла/блока к данной неисправности наверняка! Семь раз подумайте, когда исключаете блок из числа неблагонадёжных. Все сомнения в этом деле должны быть развеяны явными уликами.

Эксперименты делайте всегда осмысленно, метод «научного тыка» не наш метод. Дескать, дай-ка я вот этот провод сюда ткну и посмотрю, что будет. Никогда не уподобляйтесь таким «ремонтёрам». Последствия всякого эксперимента обязательно должны быть продуманы и нести полезную информацию. Бессмысленные же эксперименты - пустая трата времени, и к тому же ещё поломать можно что- нибудь. Развивайте в себе способность логически мыслить, стремитесь видеть чёткие причинно-следственные связи в работе устройства. Даже в работе сломанного прибора есть своя логика, всему есть объяснение. Сможете понять и объяснить нестандартное поведение прибора - найдёте его дефект. В деле ремонта очень важно самым чётким образом представлять себе алгоритм работы прибора. Если у вас есть пробелы в этой области, читайте документацию, спрашивайте всех, кто хоть что-то знает об интересующем вопросе. И не бойтесь спрашивать, вопреки распространённому мнению, это не убавляет авторитет в глазах коллег, а наоборот, умные люди всегда это оценят положительно. Помнить наизусть схему прибора абсолютно ненужно, для этого бумагу придумали. А вот алгоритм его работы надо знать «назубок». И вот вы «трясёте» прибор уже который день. Изучили его так, что кажется дальше некуда. И уже неоднократно пытали все подозреваемые блоки/узлы. Испробованы даже казалось бы самые фантастические варианты, а неисправность так и не найдена. Вы уже начинаете понемногу нервничать, может даже паниковать. Поздравляю! Вы достигли апогея в данном ремонте. И тут поможет только… отдых! Вы просто устали, нужно отвлечься от работы. У вас, как говорят опытные люди, «глаз замылился». Так что бросайте работу и полностью отключите своё внимание от подопечного прибора. Можно заняться другой работой, или вовсе ничем не заниматься. Но о приборе нужно забыть. А вот когда отдохнёте, то сами почувствуете желание продолжить битву. И как часто бывает, после такого перерыва вы вдруг увидите такое простое решение проблемы, что удивитесь несказанно!

А вот с неисправностью третьего типа всё гораздо сложнее. Так как сбои в работе прибора носят обычно случайный характер, то для того чтобы поймать момент проявления сбоя, времени часто требуется очень много. Особенности внешнего осмотра в этом случае заключаются совмещении поиска возможной причины сбоя с проведением профилактических работ. Вот для ориентира перечень некоторых возможных причин появления сбоев.

Плохой контакт (в первую очередь!). Почистите разъёмы все сразу во всём приборе и внимательно осматривайте при этом контакты.

Перегрев (как и переохлаждение) всего прибора, вызванный повышенной (пониженной) температурой окружающей среды, либо вызванный длительной работой с высокой нагрузкой.

Пыль на платах, узлах, блоках.

Загрязнение радиаторов охлаждения. Перегрев полупроводниковых элементов, которые они охлаждают, тоже может быть причиной сбоев.

Помехи в сети питания. Если фильтр питания отсутствует или вышел из строя, либо его фильтрующих свойств недостаточно для данных условий эксплуатации прибора, то сбои в его работе будут нередкими гостями. Попробуйте связать сбои с включением какой-либо нагрузки в той же электросети, от которой питается прибор, и тем самым найти виновника помехи. Возможно именно в соседнем приборе неисправен сетевой фильтр, либо ещё какая другая неисправность в нём, а не в ремонтируемом приборе. По возможности запитайте прибор на некоторое время от бесперебойника с хорошим встроенным сетевым фильтром. Сбои пропадут - ищите проблему в сети.

И здесь, как и в предыдущем случае, самым эффективным способом ремонта является метод замены блоков на заведомо исправные. Меняя блоки и узлы между одинаковыми приборами, внимательно следите за их полной идентичностью. Обратите внимание на наличие персональных настроек в них - различные потенциометры, настроенные контуры индуктивности, переключатели, джемперы, перемычки, программные вставки, ПЗУ с различными версиями прошивок. Если они имеются, то решение о замене принимайте, обдумав все возможные проблемы, которые могут возникнуть в связи с опасностью нарушения работы блока/узла и прибора в целом, из-за разницы в таких настройках. Если всё же имеется острая необходимость в такой замене, то делайте перенастройку блоков с обязательной записью предыдущего состояния - пригодится при возврате.

Бывает так, что заменены все составляющие прибор платы, блоки, узлы, а дефект остался. Значит, логично предположить, что неисправность засела в оставшейся периферии в жгутах проводов, внутри какого-либо разъёма проводок оторвался, может быть дефект кросс-платы. Иногда виноват бывает замятый контакт разъёма, например в боксе для плат. При работе с микропроцессорными системами иногда помогает многократный прогон тестовых программ. Их можно закольцевать или настроить на большое количество циклов. Причём лучше, если они будут именно специализированные тестовые, а не рабочие. Эти программы умеют фиксировать сбой и всю сопутствующую ему информацию. Если умеете, сами напишите такую тестовую программу, с ориентацией на конкретный сбой.

Бывает, что периодичность проявления сбоя имеет некую закономерность. Если сбой можно связать по времени с исполнением какого-либо конкретного процесса в приборе, тогда вам повезло. Это очень хорошая зацепка для анализа. Поэтому всегда внимательно наблюдайте за сбоями прибора, замечайте все обстоятельства, при которых они проявляются, и старайтесь связать их с исполнением какой-либо функции прибора. Длительное наблюдение за сбоящим прибором в этом случае может дать ключ к разгадке тайны сбоя. Если найти зависимость появления сбоя от, например, перегрева, повышения/ понижения напряжения питания, от вибрационного воздействия, это даст некоторое представление о характере неисправности. А дальше - «ищущий да обрящет».

Способ контрольной замены почти всегда приносит положительные результаты. Но в найденном таким образом блоке может быть множество микросхем и других элементов. А значит, есть возможность восстановить работу блока заменой лишь одной, недорогой детальки. Как в этом случае локализовать поиск дальше? Тут тоже не всё потеряно, существуют несколько интересных приёмов. Сигнатурным анализом поймать сбой практически нереально. Поэтому попробуем использовать некоторые нестандартные методы. Нужно спровоцировать блок на сбой при определённом локальном воздействии на пего и при этом надо, чтобы момент проявления сбоя можно было привязать к конкретной детали блока. Вешайте блок на переходник/удлинитель и начинайте его мучить. Если подозреваете в плате микротрещину, можно попробовать закрепить плату на каком-нибудь жёстком основании и деформировать только малые части её площади (углы, края) и гнуть их в разных плоскостях. И наблюдайте при этом за работой прибора - ловите сбой. Можно попробовать постучать ручкой отвёртки по частям платы. Определились с участком платы - берите линзу и внимательно высматривайте трещинку. Нечасто, но иногда всё-таки удаётся обнаружить дефект, и, кстати, при этом далеко не всегда виновной оказывается микротрещина. Гораздо чаще находятся дефекты пайки. Поэтому рекомендуется не только гнуть саму плату, но и шевелить все её электроэлементы, внимательно наблюдая за их паяным соединением. Если подозрительных элементов немного, можно просто сразу все пропаять, чтобы в будущем больше не было проблем с этим блоком.

А вот если в причине сбоя подозревается какой-либо полупроводниковый элемент платы, найти его будет непросто. Но и тут тоже можно словчить, есть такой несколько радикальный способ спровоцировать сбой: в рабочем состоянии нагревайте паяльником по очереди каждый электроэлемент и следите за поведением прибора. К металлическим частям электроэлементов паяльник нужно прикладывать через тонкую пластинку слюды. Греть примерно градусов до 100-120, хотя иногда и больше требуется. При этом, конечно, есть определённая доля вероятности дополнительно испортить какой-ни- будь «невинный» элемент на плате, но стоит ли рисковать в этом случае, это уже решать вам. Можно попробовать наоборот, охлаждать льдинкой. Тоже не часто, но всё же можно и таким способом попробовать, как у нас говорят, - «выковырять клопа». Если уж сильно припекло, и при наличии возможности, конечно, то меняйте все подряд полупроводники на плате. Очерёдность замены - по нисходящей эиергоиасыщеипости. Меняйте блоками по нескольку штук, периодически проверяя работоспособность блока на отсутствие сбоев. Попробуйте хорошенько пропаять все подряд электроэлементы на плате, иногда только уже одна эта процедура возвращает прибор к здоровой жизни. Вообще с неисправностью такого типа никогда нельзя гарантировать полное выздоровление прибора. Часто бывает так, что вы во время поиска неисправности шевельнули случайно какой-то элемент, у которого был слабый контакт. При этом неисправность исчезла, но скорее всего этот контакт опять себя проявит со временем. Ремонт редко проявляющегося сбоя - занятие неблагодарное, времени и усилий требует много, а гарантии, что прибор будет обязательно отремонтирован, нет никакой. Поэтому многие мастера часто отказываются браться за ремонт таких капризных приборов, и, честно говоря, я их за это не виню.

При разработке, производстве и эксплуатации радиоэлектронных устройств с применением электронной измерительной аппаратуры применяются различные методы измерений физических величин. Многие из таких измерений обеспечиваются переносными комбинированными электроизмерительными приборами.

Простота, удобство реализации и достаточно высокая точность измерений большинства физических величин с помощью комбинированных электроизмерительных приборов способствовало их распространению при эксплуатации вооружения, военной и специальной техники в воинских частях.

Комбинированными электроизмерительными приборами пользуется или начинает пользоваться широкий круг лиц, часто не обладающий специальными знаниями в области радиоэлектронных измерений. Так в процессе эксплуатации комбинированных приборов могут возникать различного вида неисправности, как вызванные износом и старением элементов системы, так и неправильными действиями личного состава .

Установление причин неисправностей в комбинированных приборах облегчает дефектацию и их последующий ремонт. Основными причинами возникновения неисправностей комбинированных электроизмерительных приборов являются:

- Перегрузки. При перегрузках возникают как механические, так и электрические неисправности: нарушение изоляции, обрывы и короткие замыкания в цепях, потемнение шкал и стекол, повреждение указателя измерительного механизма, оплавление контактов, сгорание токоподводящих растяжек, заклинивание подвижных частей, выход из строя электрорадиоэлементов.

- Естественный износ при длительной эксплуатации: изнашиваются концы осей (керны) измерительного механизма, стареют (теряют свойства) магниты, ослабевает крепёж и нарушается взаимное расположение деталей, окисляются металлические детали, расслаиваются печатные платы, изменяются упругие свойства токоподводящих растяжек, изменяется цвет шкал, отслаивается краска на стрелках и шкалах, отклеиваются стёкла, ломаются винты корректоров, деформируются ограничители движения стрелки, изменяются параметры электрорадиоэлементы.

- Воздействие радиации на материалы и электрорадиоэлементы вызывает радиационные повреждения, приводящие к обратимым и необратимым изменениям их параметров. Под влиянием нейтронного облучения происходят изменения значений параметров металлов, таких как коэрцитивная сила, магнитная проницаемость и остаточное намагничивание. Радиационное облучение способствует коррозии металлов, изменяет технические характеристики электрорадиоэлементов.

- Климатические факторы (температура, влажность, давление воздуха, солнечная радиация, ветер, пыль и песок) ускоряют старение комбинированных приборов.

- Длительное хранение приборов, особенно в условиях, отличающихся от нормальных, также является причиной возникновения неисправностей приборов. При хранении концы осей (керны) измерительного механизма часто ржавеют, что порождает затирание подвижных частей, ржавлению и коррозии подвержены внутрирамочные магниты. Причиной появления неисправностей может служить плохое уплотнение корпусов, из-за чего внутрь прибора может попасть пыль, ферромагнитные частицы и влага.

- Эксплуатационные факторы обусловлены действиями обслуживающего персонала, которые снижают работоспособность приборов или вызывают их отказы. Их причинами являются низкая квалификация личного состава, нарушение инструкций по эксплуатации, несвоевременная поверка приборов, неправильная регулировка, несоответствие условий эксплуатации рабочим условиям для данного прибора, отсутствие технического обслуживания, некачественно проведенный предыдущий ремонт прибора.

Обнаружение причин неисправностей комбинированных приборов (диагностика) – сложный и трудоемкий процесс, на который уходит до 70% от всего времени, затрачиваемого на ремонт прибора. Поэтому очень важно знать принцип действия, устройства, конструктивные особенности комбинированных приборов (ввиду их многообразия), правила их эксплуатации и наиболее часто встречающиеся неисправности.

Данные о действительном состоянии измерительных приборов ремонтник получает как путем непосредственного восприятия, так и с помощью технических средств – измерительных приборов. Наиболее целесообразной последовательностью сбора информации при поиске причин неисправности является постепенное сужение границ области неисправной части прибора до тех пор, пока неисправность не будет локализована до конкретного поврежденного элемента. Для этого используют ряд методов обнаружения неисправностей:

- Внешний и внутренний осмотр. Преимуществом является простота и наглядность. Главный недостаток – ограниченность, обнаружить неисправности удается только при наличии явно выраженных внешних признаков.

- Метод характерных признаков. Не требует глубоких знаний физических процессов в ремонтируемом приборе и повышает эффективность работы малоопытного ремонтника. Исправность прибора оценивается по перечню характерных неисправностей на основании признаков, характеризующих эти неисправности однозначно. Достоинство метода: не требуется специальная контрольно-измерительная аппаратура. Недостатки метода: таблицы не всегда обеспечивают однозначную связь между табличными признаками отказа и реально существующим отказом, часто различные отказы имеют одни и те же сходные внешние признаки, процесс поиска отказов не оптимизируется по времени, перечни не могут быть полными для новых приборов, поступающих в эксплуатацию.

- Метод последовательной поэлементной проверки. Заключается в том, что подозреваемые в неисправности элементы прибора заменяются заведомо исправными. Если после замены элемента признаки нормальной работы восстанавливаются, считают, что причиной отказа был замененный элемент. Достоинство метода – простота заключения о неисправности прибора, недостаток – элементы, поставленные взамен неисправных, могут оказаться в ненормальных режимах и могут выйти из строя (вторичная неисправность). При этом причина отказа так и остается невыясненной.

- Метод половинного разбиения (средней точки). При первой проверке схему прибора делят приблизительно на две равные части, либо по количеству элементов, либо по условной вероятности отказов элементов схемы. После первой проверки каждой части схемы выполняют вторую, при которой неисправная часть схемы разделена на две равные части. Процесс повторяют до тех пор, пока не будет обнаружен неисправный элемент. Удобно деление производить по функциональному признаку (схему измерения постоянного тока, схему измерения сопротивления, схему измерения емкости, схему измерения параметров транзисторов). Метод половинного разбиения позволяет минимизировать число проверок, необходимое для обнаружения неисправного элемента.

- Метод сравнения. Режимы работы исследуемого неисправного участка сравниваются с реальными режимами работы однотипного заведомо исправного прибора. Данный метод может быть применим при наличии исправных однотипных приборов.

- Промежуточные измерения. Один из широко распространенных способов на конечном этапе поиска неисправностей, когда границы сужены до участка и остается найти неисправный элемент. Он заключается в выявлении неисправного элемента путем произведения измерения сопротивления цепей, режимов питания и других параметров. Результаты сравниваются с контрольными картами сопротивлений и напряжений, таблицами режимов или рисунками на полях электрических схем. Там где отсутствуют карты сопротивлений (напряжений), целесообразно составить их самостоятельно, конкретно для каждого типа прибора .

Поиск неисправностей комбинированных приборов является процессом, требующим соответствующих теоретических знаний, практических навыков, многостороннего подхода, а зачастую и многократного повторения одних и тех же операций. Перед тем как приступить к поиску неисправностей, следует изучить эксплуатационную и ремонтную документацию на прибор. Необходимо твердо знать и строго соблюдать меры безопасности и правила обращения с элементами схем. Неисправности отыскивают в несколько этапов с постепенным сужением круга поиска, сочетая логический анализ с визуальным и инструментальным контролем.

Для обнаружения и устранения неисправностей поступившие в ремонт комбинированные приборы подвергаются: внешнему осмотру без вскрытия прибора; опробованию в режимах измерения силы тока, напряжения и сопротивления (измерения I, V, R); внутреннему осмотру после вскрытия прибора; проверке под током (напряжением); регулированию и настройке.

Внешний осмотр прибора проводится без снятия с прибора крышки или основания. При этом проверяют наличие и сохранность действующих мастичных клейм, состояние корпуса, работу корректора, уравновешенность подвижной части измерительного механизма, свободное перемещение указателя, отсутствие отсоединившихся деталей и посторонних предметов, герметичность и надежность крепления стекла, исправность соединительных проводников, исправность переключателей и клемм, плавность работы потенциометров, четкость надписей на передней и тыльной табличках (т.н. шильдиках). При проверке состояния корпуса следует обратить внимание на отсутствие трещин, сколов неплотного прилегания крышки к корпусу, измерительного механизма к крышке. Головка корректора должна свободно перемещаться вправо и влево с перемещением указателя в соответствующую сторону относительно нулевой отметки шкалы. Уравновешенность подвижной части измерительного механизма определяется путем наклона прибора в разные стороны на угол 5°. Если при этом смещение указателя от нулевого положения будет превышать значения основной допустимой погрешности, измерительный механизм подлежит ремонту – уравновешиванию подвижной части .

Исправность соединительных проводников проверяется с помощью омметра. При проверке обращается внимание на исправность наконечников проводников. Переключатель должен переключаться без больших усилий и четко фиксироваться в каждом положении. Ручки потенциометров должны вращаться плавно, без заеданий. Клеммы (зажимы) должны быть надежно закреплены, не иметь сколов, обеспечивать надежный контакт подсоединяемых проводников. Удостовериться в том, свободно ли перемещение подвижной части, можно поворотом корпуса прибора в горизонтальной плоскости. В силу инерции подвижная часть с указателем остаются на месте и указатель «проходит» всю шкалу .

Практически большинство комбинированных приборов поступают на ремонт от поверителей после забракования, т.е. выявления несоответствия требованиям метрологических характеристик. Однако причины, вызвавшие это несоответствие, могут быть не ясны. К тому же поверители прекращают поверку прибора, обнаружив первую неисправность. Поэтому ремонтнику для более полной дефектации прибора необходимо провести опробование прибора в разных режимах измерения I, V, R. После включения прибора в измерительную цепь, необходимо внимательно следить за его работой. При появлении искрения, чрезмерному нагреву или дыму необходимо немедленно выключить источник тока (напряжения), обезопасив остальные участки схемы от возможных зависимых повреждений.

При внутреннем осмотре проверяется возможность свободного перемещения подвижной части (обычно дуют на стрелку, и следят за ее перемещением вдоль шкалы), уточняют место обрыва цепи, состояние внутреннего монтажа, а также шунтов, катушек, резисторов, растяжек и магнитов.

Наиболее характерными неисправностями могут быть следующие:

Выход из строя одного или нескольких резисторов (катушек);

Неисправность измерительного механизма;

Выход из строя реостата установки нуля омметра;

Выход из строя переключателей рода работ, переключателя пределов измерений;

Выход из строя трансформаторов;

Нарушение контактов в местах соединений элементов;

Коррозия, загрязнение контактов (контактных пружин) в отсеке питания прибора.

Выход из строя любого резистора (катушки) зачастую можно выявить визуально. Они не должны иметь вздутостей, следов обугливания и подтеков, керамика не должна иметь сколов и трещин, выводы должны быть надежно закреплены.

В измерительном механизме могут быть следующие неисправности:

Обрыв растяжки;

Обрыв цепи рамки;

Нарушение уравновешенности подвижной части;

Затирание.

Обрыв растяжки обнаруживается при осмотре измерительного механизма. Обрыв в цепи рамки обнаруживается с помощью омметра. При данной неисправности измерительный механизм подлежит замене. Устранение неуравновешенности производится путем добавления или уменьшения количества припоя на противовесы стрелки. В том случае, если стрелка искривлена, перед уравновешиванием ее следует выпрямить. При затирании стрелка прибора будет возвращаться к нулевой отметке скачками или вовсе остановится в какой-то точке шкалы. Затирание может быть между рамкой и магнитом, между стрелкой и неровностями шкалы, возможно попадание металлической стружки или посторонних включений в зазор между рамкой и магнитом. Неисправность устраняется путем ликвидации причины, ее вызвавшей. Обрыв цепи реостата влечет за собой отсутствие показаний на всех пределах измерения сопротивления. Потенциометры и реостаты должны быть надежно закреплены, иметь целые лепестки или зажимы. Ползунок должен плотно прилегать к проводу и плавно перемещаться. Об исправности диодов выпрямителя (кнопка «~» переключателя не нажата) судят по выполнению условия

R обр / R пр > 10 , (1)

где R обр – показания омметра при измерении обратного сопротивления диода, R пр – показания омметра при измерении прямого сопротивления диода (R пр = 10 – 100 Ом).

Переключатели должны работать четко, без больших усилий и с надежной фиксацией в каждом положении, переходное сопротивление замкнутых контактов должно быть равно «0» , трансформаторы должны быть точно закреплены на шасси (плате), железо их должно плотно стянуто, выводы обмоток закреплены лепестками на изоляционных планках, надежно припаяны к монтажным проводам. Трансформаторы не должны иметь подтеков изоляционного лака, цвет катушек должен быть ровным, без значительных потемнений. Целостность цепей обмоток проверяют омметром. Неисправные трансформаторы как правило, подлежат замене.

Вероятными точками обрыва электрической цепи могут быть места спаивания катушек, резисторов, катушек, пружин, рамок и т. п. Изменение цвета изоляции проводов и характерный запах указывают на поврежденные участки цепи. Поврежденный участок можно определить, проводя ориентировочные измерения.

В приборах, в схеме измерения которых применяются микросхемы, необходимо, контролировать напряжения источников питания, обратив особое внимание на состояние контактов (контактных пружин) в отсеке питания прибора.

Проверка полупроводниковых приборов – диодов, транзисторов, интегральных микросхем путем внешнего осмотра затруднительна, поскольку большая часть неисправностей этих приборов на внешнем виде не отражается. Наиболее объективная оценка качества всех элементов проводится при проверке под напряжением путем измерения режимов (по напряжению или току). При включенном приборе неисправности определяют и по таким признакам, как пробой напряжения, искрение, чрезмерное нагревание трансформаторов, транзисторов, микросхем, электролитических конденсаторов и других.

Устранение неисправностей начинается с изъятия из прибора обнаруженного неисправного элемента частичной разборкой прибора. При изъятии элемента необходимо запомнить взаимное расположение деталей, а также промаркировать проводники распаиваемого монтажа.

Изъятый элемент внимательно осматривается, при необходимости испытывается, а потом либо вновь изготавливается, либо ремонтируется, либо заменяется исправным. При проведении ремонтных работ требуется постоянный самоконтроль, проверка качества выполняемых работ. Попадание припоя и канифоли в прибор, плохие контакты в пайках, непрочное соединение, слабое крепление деталей – все это может привести к появлению дополнительных погрешностей.

После ремонта или замены деталей, влекущих за собой изменение параметров прибора, необходима его регулировка и подстройка.

В диагностике неисправностей большое значение имеет опыт эксплуатации и ремонта комбинированных приборов, знание их слабых мест, характерных неисправностей и причин их возникновения. Поэтому необходимо постоянно накапливать статистический материал по неисправностям, приводить детальный анализ вызвавших их причин, составлять и постоянно дополнять перечни неисправностей по каждому типу приборов. Данные меры будут способствовать оперативности восстановления комбинированных приборов.

Библиографический список

- Кулаков Е.В. Переносные стрелочные комбинированные приборы. Справочник по измерительной технике. М.: NT Press, 2005 – 208 с.

- Зайцев С.В., Потерпеев Ю.П. Методическое пособие по ремонту переносных комбинированных приборов. Тейково.: ЦБИТ РВСН, 1999 – 20 с.

- ГОСТ 8.497-83 Амперметры, вольтметры, ваттметры, варметры. Методы и средства поверки. М.: Издательство стандартов, 1983 – 10 с.

- ГОСТ 8.409-81 Омметры. Методы и средства поверки. М.: Издательство стандартов, 1981 – 20 с.

- Прибор электроизмерительный комбинированный Ц4353. Паспорт 2.278.032 ПС.

Практические методы поиска и устранения неисправностей в РЭА, приведены без привязки к конкретному оборудованию. Под причинами неработоспособности подразумеваются ошибки разработчиков, монтажников и т.д. Методы являются взаимосвязанными между собой и почти всегда необходимо их комплексное применение. Порой поиск очень тесно связан с устранением.

Основные концепции поиска неисправностей.

1. Действие не должно наносить вреда исследуемому устройству.

2. Действие должно приводить к прогнозируемому результату:

Выдвижение гипотезы о исправности или неисправности блока, элемента.

Подтверждение или опровержение выдвинутой гипотезы и как следствие локализации неисправности;

3. Необходимо различать вероятную неисправность и подтвержденную (обнаруженную неисправность). Выдвинутую гипотезу и подтвержденную гипотезу.

4. Необходимо адекватно оценивать ремонтопригодность изделия. Например, платы с элементами в корпусе BGA имеют очень низкую ремонтопригодность, вследствие невозможности или ограниченной возможности применения основных методов диагностики.

Схема описания методов: суть метода возможности метода, достоинства метода, недостатки метода, применение метода

1. Выяснения истории появления неисправности. Суть метода:

История появления неисправности много может рассказать о локализации неисправности, о том какой модуль является источником неработоспособности системы, а какие модули вышли из строя в следствие первоначальной неисправности, о типе неисправного элемента. Также знание истории появления неисправности позволяет сильно сократить время тестирование устройства, повысить качество ремонта, надежность исправленного оборудования. Выяснение истории позволяет выяснить не является ли неисправность результатом внешнего воздействия, как то климатические факторы (температура, влажность, запыленность и пр.), механические воздействия, загрязнение различными веществами и пр.

Примеры: если неисправность сначала проявлялась редко, а затем стала проявляться чаще в течение недели или нескольких лет), то скорее всего неисправен электролитические конденсатор, электронная лампа или силовой полупроводниковый элемент чрезмерный разогрев которого приводит к ухудшению характеристик.

Если неисправность появилась в результате механического воздействия, то вполне вероятно ее удастся выявить внешним осмотром блока.

Если неисправность появляется при незначительном механическом воздействии, то ее локализацию следует начать с использования механических воздействий на отдельные элементы.

Возможности метода: Метод позволяет очень оперативно выдвинуть гипотезу о локализации неисправности.

Достоинства метода: нет необходимости знать тонкости работы изделия; оперативность; не требуется наличие документации.

Недостатки метода: необходимость получить информацию о событиях растянутых во времени, при которых вы не присутствовали, неточность и недостоверность предоставляемой информации; в некоторых случаях велика вероятность ошибки, и неточность локализации; требует подтверждения и уточнения другими методами.

2.Внешний осмотр. Суть метода:

Внешним осмотром зачастую пренебрегают, но именно внешний осмотр позволяет локализовать порядка 50% неисправностей. Особенно в условиях мелкосерийного производства. Внешний осмотр в условиях производства и ремонта имеет свою специфику. В условиях производства особое внимание необходимо уделять качеству монтажа. Качество монтажа включает в себя: правильность размещение элементов на плате, качество паянных соединений, целостность печатных проводников, отсутствие инородных включений в материал платы, отсутствие замыканий (порой замыкания видны только под микроскопом или под определенным углом), целостность изоляции на проводах, надежное крепление контактов в разъемах. Иногда неудачный конструктив провоцирует замыкания или обрывы.

В условиях ремонта следует выяснить работало ли устройство когда-нибудь правильно. Если не работало (случай заводского дефекта), то следует проверить качество монтажа. Если же устройство работало нормально, но вышло из строя (случай собственно ремонта), то следует обратить внимание на следы тепловых повреждений электронных элементов, печатных проводников, проводов, разъемов и пр. Также при осмотре необходимо проверить целостность изоляции на проводах, трещины от времени, трещины в результате механического воздействие, особенно в местах где проводники работают на перегиб (например слайдеры и флипы мобильных телефонов). Особое внимание следует обратить на наличие загрязнений, пыли, вытекания электролита и запах. Наличие загрязнений может являться причиной не работоспособности РЭА или индикатором причины неисправности (например вытекание электролита).

Во всех случаях следует обратить внимание на любые механические повреждения корпуса, электронных элементов, плат, проводников, экранов и пр. пр.

Возможности метода:

Метод позволяет оперативно выявить неисправность и локализовать ее с точностью до элемента.

Достоинства метода: оперативность; точная локализация; требуется минимум оборудования; не требуется наличие документации (или наличие в минимальном количестве).

Недостатки метода: позволяет выявлять только неисправности имеющие проявление во внешнем виде элементов и деталей изделия; как правило требует разборки изделия, его частей и блоков.

2. Прозвонка. Суть метода:

Хотя данная методика имеет определенные недостатки она очень широко применяется в условиях мелкосерийного производства, в связи со своей простотой и эффективностью. Суть метода в том что при помощи омметра, в том или ином варианте, проверяется наличие необходимых связей и отсутствие лишних соединений (замыканий). На практике как правило достаточно проверить наличие необходимых связей и отсутствие замыканий по цепям питания. Отсутствие лишних связей также обеспечивается технологическими методами: маркировка и нумерация проводов в жгуте. Проверку на наличие лишних связей проводят в случае, когда есть подозрение на конкретные проводники, или подозрение на конструкторскую ошибку. Проводить проверку на наличие лишних связей чрезвычайно трудоемко. В связи с этим ее проводят как один из заключительных этапов, когда возможная область замыкания (например, нет сигнала в контрольной точке) локализована другими методами. Очень точно локализовать замыкание можно при помощи миллиомметра, с точностью до нескольких сантиметров.

Прозванивать лучше по таблице прозвонки, составленной на основании схемы электрической принципиальной. В этом случае исправляются возможные ошибки конструкторской документации и обеспечивается отсутствие ошибок в самой прозвонке.

Возможности метода: предупреждение неисправностей при производстве, контроль качества монтажа; проверка гипотезы о наличии неисправности в конкретной цепи.

Достоинства метода: простота; не требуется высокая квалификация исполнителя; высокая надежность; точная локализация неисправности.

Недостатки метода: высокая трудоемкость; ограничения при проверке плат со смонтированными элементами и подключенных жгутов, элементов в составе схемы; необходимость получить прямой доступ к контактам и элементам.

4. Снятие внешних рабочих характеристик. Суть метода.

При применении метода изделие включается в рабочих условиях или в условиях имитирующих рабочие. Проверяют характеристики сравнивая их с необходимыми, характеристиками исправного изделия или теоретически рассчитанными.

Возможности метода: позволяет достаточно оперативно диагностировать изделие; позволяет примерно оценить расположение неисправности, выявить функциональный блок работающий не правильно, в случае если изделие работает не правильно.

Достоинства метода: достаточная высокая оперативность; точность, адекватность; оценка изделия в целом.

Недостатки метода: необходимость специализированного оборудования или, как минимум, необходимость собрать схему подключения; необходимость стандартного оборудования; необходимость достаточно высокой квалификации исполнителя.

Применение метода:

Например: В телевизоре наличие изображения и его параметры, наличие звука и его параметры, энергопотребление, тепловыделение. В мобильном телефоне на тестере проверяют параметре RF тракта и по отклонению тех или иных параметров судят о исправности функциональных блоков. и т.д.

5. Наблюдение прохождения сигналов по каскадам.

Данный метод достаточно эффективен. К недостаткам следует отнести трудоемкость и неоднозначность результата.

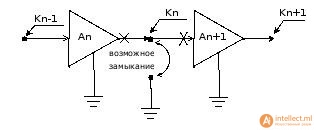

Суть метода в том, что при помощи измерительной аппаратуры (осциллограф, тестер, анализатор спектра и др.) наблюдают правильность распространение сигналов по каскадам и цепям устройства. В цепях с обратными связями очень тяжело получить однозначные результаты, в схемах с последовательным расположением каскадов, пропадание правильного сигнала в одной из контрольных точек, говорит о возможной неисправности либо выхода, либо замыкания по входу, либо о неисправности связи.

В начале вычленяют встроенные источники сигналов (тактовые генераторы, датчики, модули питания и пр.) и последовательно находят узел в котором сигнал не соответствует правильному, описанному в документации или определенному при помощи моделирования. После проверки правильности функционирования встроенных источников сигналов на вход (или входы) подают испытательные сигналы и вновь контролируют правильность их распространения и преобразования. В ряде случаев для более эффективного применения метода требуется временная модификация схемы, т.е. если необходимо и возможно разрыв цепей обратной связи, разрыв цепей связи входа и выхода подозреваемых каскадов.

Возможности метода: оценка работоспособности изделия в целом; оценка работоспособности по каскадам и функциональным блоком.

Достоинства метода: высокая точность локализации неисправности; адекватность оценки состояния изделия в целом и по каскадам.

Недостатки метода: большая затрудненность оценки цепей с обратной связью; необходимость высокой квалификации исполнителя.

6. Сравнение с исправным блоком.

Сравнение с исправным блоком очень эффективный метод, потому что документированы не все характеристики изделия и сигналы не во всех узлах схемы. Суть метода заключается в том, что сравниваются различные характеристики заведомо исправного изделия и не исправного. Необходимо начать сравнение со сравнения внешнего вида, расположения элементов и конфигурации проводников на плате, отличие в монтаже говорит о том, что конструктив изделия был изменен и вполне вероятно допущена ошибка.

Возможности метода: оперативная диагностика в комбинации с другими методами.

Достоинства метода – оперативный поиск неисправностей, нет необходимости использовать документацию.

Недостатки метода: необходимость в наличии исправного изделия, необходимость в комбинации с другими методами

7. Моделирование.

Суть метода в том, что моделируется поведение исправного и неисправного устройства и на основе моделирования выдвигается гипотеза о возможной неисправности и затем гипотеза проверяется измерениями.

Метод применяется в комплексе с другими методами для повышения их эффективности.

При устранении периодический проявляющейся неисправности необходимо применять моделирование для выяснения мог ли заменяемый элемент провоцировать данную неисправность. Для моделирования необходимо представлять принципы работы оборудования и порой знать даже тонкости работы.

Возможности метода: оперативное и адекватное выдвижение гипотезы о локализации неисправности.

Достоинства метода: возможность работать с исчезающими неисправностями, адекватность оценки.

Недостатки метода: необходим высокая квалификация исполнителя, необходима комбинация с другими методами.

8. Разбиение на функциональные блоки.

Для предварительной локализации неисправности весьма эффективно разбить устройство на функциональные блоки. Надо учитывать, что зачастую конструкторское разбиение на блоки не является эффективным с точки зрения диагностики так как один конструктивный блок может содержать несколько функциональных блоков или один функциональный блок может быть конструктивно выполнен в виде нескольких модулей.

Возможности метода: позволяет оптимизировать применение других методов.

Достоинства метода: ускоряет процесс поиска неисправности

Недостатки метода: необходимо глубокое знание схемотехники изделия

9. Временная модификация схемы.

Частичное отключение цепей применяется в следующих случаях:

Когда цепи оказывают взаимное влияние и не ясно какая из них является причиной неисправности,

Когда неисправный блок может вывести из строя другие блоки,

Когда есть предположение, что не правильная/неисправная цепь блокирует работу системы

Следует с особой осторожностью отключать цепи защиты и цепи отрицательной обратной связи, т.к. их отключение может привести к значительному повреждению изделия. Отключение цепей обратной связи может приводить к полному нарушению режима работы каскадов и в результате не дать желаемого результата. Размыкание цепе ПОС в генераторах естественно приводит к срыву генерации но может позволить снять характеристики каскадов.

Возможности метода: локализация неисправности в цепях с ОС, точная локализация неисправности.

Достоинства метода - позволяет более точно локализовать неисправность.

Недостатки метода: необходимость модифицировать систему, необходимость знания тонкостей работы устройства.

10. Включение функционального блока вне системы, в условиях моделирующих систему. По сути метод является комбинацией методов: разбиение на функциональные блоки и снятие внешних рабочих характеристик.

При обнаружении неисправностей «подозреваемый» блок проверяется вне системы, что позволяет либо сузить круг поиска, если блок исправен, либо локализовать неисправность в пределах блока, если блок неисправен. При применении данного метода необходимо следить за корректностью создаваемых условий и применяемых тестов. Блоки могут быть плохо согласованный между собой на стадии разработки.

Возможности метода: проверка гипотезы о работоспособности той или иной части системы.

Достоинства метода: возможность испытания и ремонта функционального блока без наличия системы.

Недостатки метода: необходимость собирать схему проверки

11. Предварительная проверка функциональных блоков.

Очень широко применяется для профилактики неисправностей системы в условиях производства новых изделий. Функциональный блок предварительно проверяется вне системы, на специально изготовленном стенде (рабочем месте).

При ремонте, метод имеет смысл если для блока требуется не слишком много входных сигналов или иначе говоря не слишком трудно имитировать систему. Например, этот метод имеет смысл применять при ремонте блоков питания.

12. Метод замены.

Подозреваемый блок/компонент заменяется на заведомо исправный. И проверяется функционирование системый. По результатам проверки судят о правильности гипотезы в отношении неисправности. Возможны несколько случаев:

Когда поведение системы не изменилось, это означает что гипотеза не верна

Когда все неисправности в системе устранены, значит неисправность действительно локализована в замененном блоке

Когда исчезла часть дефектов, это может означать что устранена только вторичная неисправность и исправный блок вновь сгорит под воздействием первичного дефекта системы. В этом случае возможно лучшим решением будет вновь поставить замененный блок (если это возможно и целесообразно) и продолжить поиск неисправностей с тем чтобы устранить именно первопричину.

Например, неисправность блока питания может привести к неудовлетворительной работе нескольких блоков, один из которых выйдет из строй в результате перенапряжения.

13. Проверка режима работы элемента.

Суть метода в том, что проверяют соответствие токов и напряжений в схеме предположительно правильным, отраженным в документации, рассчитанным при моделировании, полученным при исследовании исправного блока. На основании этого делают заключение о исправности элемента.

Правильность логических уровней цифровых схем (соответствие стандартам, а также сравнивают с обычными, типичными уровнями), проверяют падения напряжений на диодах, резисторах (сравнивают с расчетным или со значениями в исправном блоке).

14. Провоцирующие воздействие.

Повышение или понижение температуры, влажности механическое воздействие. Подобные воздействия очень эффективно для обнаружения пропадающих неисправностей.

15. Проверка температуры элемента.

Суть метода проста, любым измерительным прибором (или пальцем) нужно оценить температуру элемента или сделать вывод о температуре элемента по косвенным признакам (цвета побежалости, запах горелого и пр.). На основании этих данных делают вывод о возможной неисправности элемента.

16. Выполнение тестовых программ.

Суть метода заключается в том, что на работающей системе выполняется тестовая программа которая взаимодействует с различными компонентами системы и предоставляет информацию о их отклике, либо система под управлением тестовой программы управляет периферийными устройствами и оператор наблюдает отклик периферийных устройств, либо тестовая программа позволяет наблюдать отклик периферийных устройств на тестовое воздействие (нажатие клавиши, реакция датчика температуры на изменение температуры и пр.).

Метод применим только для заключительного тестирования и устранения очень мелких недоработок.

Метод имеет существенные недостатки т.к. для исполнения тестовой программы ядро системы должно находиться в исправном состоянии, не правильный отклик не позволяет точно локализовать неисправность (может быть неисправна как периферия так и ядро системы, так и тест-программа).

К достоинствам метода следует отнести очень быструю оценку по критерию работает - не работает.

17. Пошаговое исполнение команд.

Этот метод можно классифицировать как одну из разновидностей «метода исполнения тестовых программ», но применение метода возможно на почти не работоспособной системе. Метод очень эффективен для отладки микропроцессорных систем на стадии разработки.

К недостаткам метода следует отнести очень большую трудоемкость. К достоинствам очень низкую стоимость необходимого оборудования.

18. Тестовые сигнатуры.

19.«Выход на вход».

Если изделие/система имеет выход (множество выходов) и имеет вход (множество входов) и вход/выход могут работать в дуплексном режиме, то возможна проверка системы в которой сигнал с выхода, через внешние связи подается на вход. Анализируется наличие/отсутствие сигнала, его качество и по результатам дается оценка о работоспособности соответствующих цепей.

20. Типовые неисправности.

21. Анализ влияния неисправности.

Несколько лет назад я написал заметку: "Методы поиска и устранениянеисправностей, а также причин неработоспособности в РЭА.". Недавно дошли руки привести ее в относительный порядок. Тогда же была задумана и эта статья. Дело в том, что,обладая даже самым совершенным инструментом, можно не уметь его использовать. Соответственно, эта заметка о правильном, на мой взгляд, использовании инструментов при поиске неисправности. Естественно, я не претендую на построение исчерпывающей, безупречной схемы, по которой можно было бы найти любую неисправность и решить любую проблему. Этот текст лишь попытка обобщить мой опыт.

Основная часть.

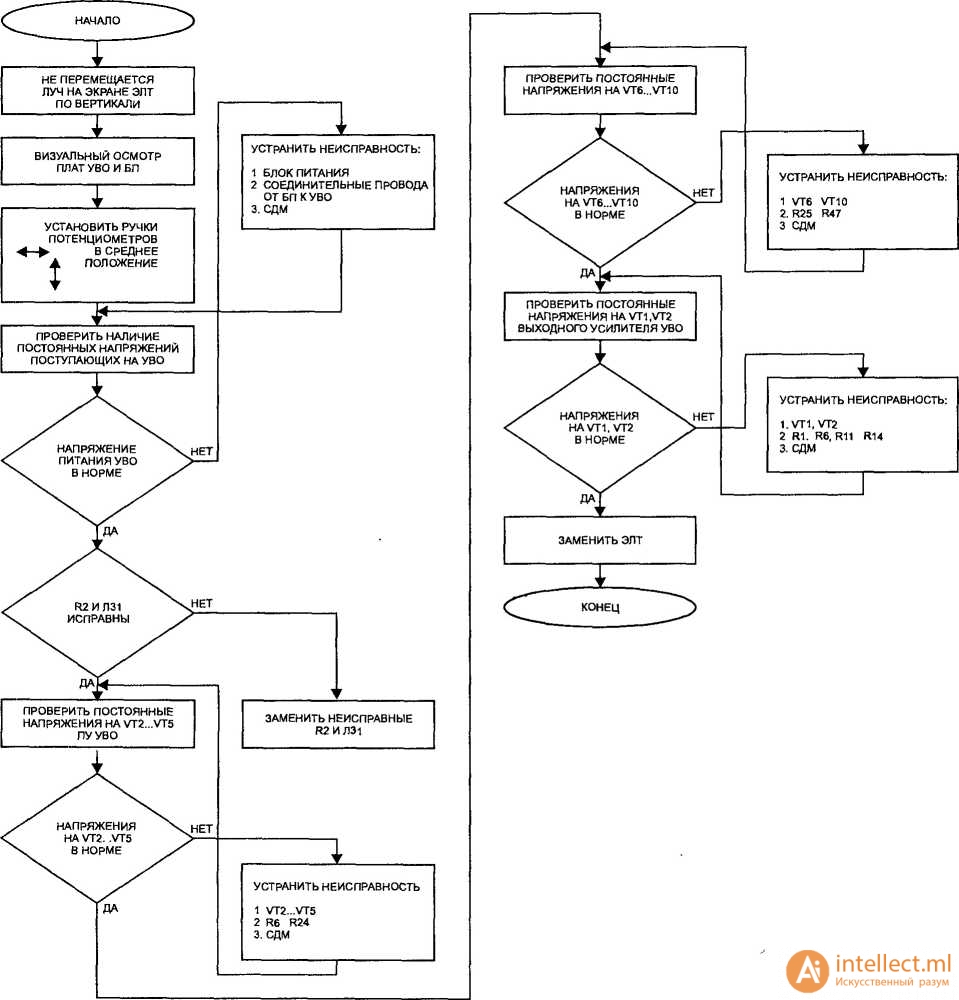

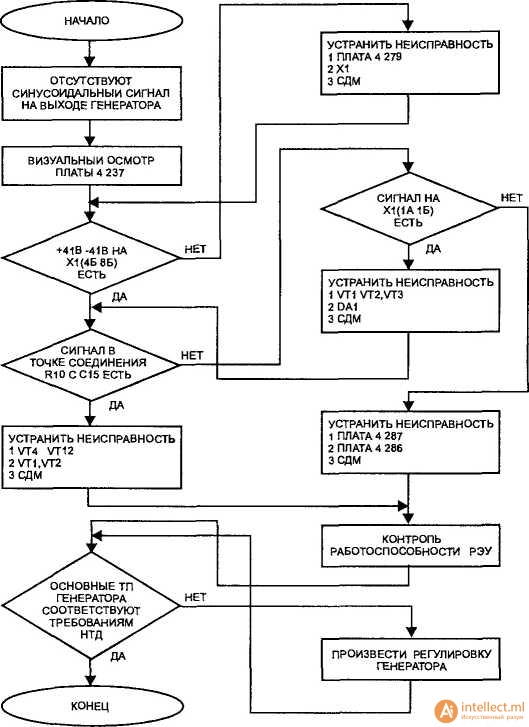

Порядок действий. Порядок действий всегда хочется свести к простой и понятной схеме. У меня сначала была мысль выразить все это в универсальной блок-схеме, но процесс поиска всегда слишком многовариантен и требует внимания к мелочам. На решение проблемы может натолкнуть даже минимальная, случайно полученная крупица информации. Также начальная информация всегда низкого качества, и выбор фактора, на основании которого следует начать действовать, во многом носит интуитивный характер. Естественно, это не значит, что ремонт тождественен гаданию на кофейной гуще, или случайному перебору, но фактор случайности всегда присутствует. Конечно, при тщательном и последовательном подходе к анализу мы получим положительный результат. Прежде всего нужно запомнить, что всякое действие должно быть направлено на локализации неисправности. И, хотя на первых этапах локализация может быть не точной, но все равно нужно понимать, к чему вы стремитесь и что ожидаете от того или иного измерения. Сначала всегда следует применять быстрые методы, такие, как " внешний осмотр" и "выяснение истории возникновения неисправности". Не стоит пренебрегать этими вещами. Они очень эффективны. Действия при ремонте изделия, бывшего в эксплуатации и при запуске нового изделия несколько отличаются. Когда мы имеем изделие из эксплуатации,мы можем предположить, что оно работало, иначе говоря, нет ошибок в объемном монтаже, нет ошибок в монтаже на печатные платы, все элементы правильного номинала и типа. В то же время, в новом изделии перед его включением мы должны проверить печатный монтаж, проверить правильность объемного монтажа. И только затем попытаться включить изделие (в более или менее сложных и массовых изделиях). Составить универсальный порядок действий, конечно, невозможно, но нарисовать схему в общих чертах можно. На рисунке в общих чертах предоставлена схема действий:Пояснения к рисунку: Под проведением предварительных проверок подразумеваются проверки на соответствие документации, такие как: правильность монтажа, отсутствие замыканий, отсутствие загрязнений и прочее в зависимости от условий производства. Как видно, поиск неисправности носит циклический характер, кроме самого простого случая. При отрицательном результате на очередном цикле следует применять более глубокое исследование изделия. При этом проверка работоспособности может осуществляться в зависимости от ситуации наиболее удобным методом. После странения заявленной проблемы изделие следует протестировать в полном объеме.

Применение методов.

Когда применяем тот или иной метод мы, преследуем несколько целей: сбор информации, проверка гипотезы о неисправности, локализация неисправности. И на каждом шаге наших действий мы и получаем новую информацию, и проверяем гипотезу, и локализуем неисправность. Следует понимать, что - первично на текущем шаге, а что - вторично. В то же время не следует пренебрегать вторичными эффектами. Например, когда основная цель действия - проверка гипотезы, то и информация, полученная, во время этой проверки может послужить к уточнению выдвинутой гипотезы или позволит выдвинуть новое предположение. Для более быстрой локализации неисправности применяйте принцип: "Разделяй и властвуй" . Для этого нужно сначала получить контроль над ключевыми точками схемы. Знание основного, главного вас избавит от необходимости вдаваться в излишние подробности. Я попробую описать общую схему действий на примере. Имеется большая система, которая работает неправильно. Сначала вычленяем отдельный блок в системе. Блок включаем вне системы и в блоке вычленяем отдельный модуль. Затем включаем модуль и выходим на элемент. В этой стройной системе есть одна проблемка. Например, модуль сам по себе работает правильно, а в блоке начинаются ошибки. Это проблема несоответствия условий работы модуля (блока, элемента - не важно) в системе и на стенде проверки. Такие различия есть всегда! Не следует себя обманывать. В первую очередь, конечно, думают о различиях в электрических сигналах, разнице в температуре, охлаждении. На практике эти различия не всегда очевидны. Например, в моей практике был интересный случай, когда существенным фактором оказалась вибрация. Причем, на плате не было элементов чувствительных к вибрации, плата была достаточно прочной и т.д. Но замененные симисторы выгорали раз за разом. Причина оказалась в графитовой пыли, которая забилась под разъемы в силовых цепях и в условиях вибрации создавала короткое замыкание, в то время как на стенде все работало замечательно. Вычленение ключевых точек бывает достаточно сложным и требует хорошего знания принципов работы устройства и его структуры. В простейших случаях устройство следует разбить на структуры типа "звезда" и последовательные структуры. В структурах типа "звезда" сначала исследуют (если есть возможность) центральный узел и на основе его работы делают вывод о работе его и прочих узлов. Если исследование центрального узла затруднительно, то "сначала обрубаем ветви, если сразу не можем срубить ствол". То есть сначала исследуем периферию, что более трудоемко, но позволит получить информацию, необходимую для исследования центрального узла. В последовательных структурах следует удостовериться, что на вход поступают правильные сигналы, на выходе сигналы - неправильные. Значит, структура где-то не работает. Для максимально быстрого устранения неисправности следует разбить последовательность каскадов пополам и проверить сигналы в среднем каскаде. Таким образом мы узнаем где находится неисправность в начале или в конце. Затем разделяем предполагаемую область опять пополам и т.д. Но бывает, что подобная стратегия действий неудобна по технологическим соображениям, или нам для каждого каскада приходится анализировать сигналы на основе сигналов в предыдущем каскаде. В этом случае приходится проверять каскады последовательно от начала к концу или от конца к началу, в зависимости от условий и структуры устройства.

Хорошее питание.

Всегда в первую очередь (или как можно раньше) следует проверять цепи питания и качество питающих напряжений. Держать в голове цель и к месту ее менять. Необходимо понимать, на что направлено то или иное действие. На сбор обшей информации, на проверку гипотезы, на проверку того или иного блока. В тоже время необходимо вовремя оценить результат действия и вовремя переходить к следующему этапу. Когда вы собираете информацию, нужно вовремя оценить, что необходимая информация уже собрана и необходимо переходить к анализу. Не нужно зацикливаться на каком либо этапе. Это бывает не всегда просто и не всегда очевидно.

Итоги:

Сформулируем основные стратегические принципы:

- Сначала использовать быстрые и неточные методы, затем уточняем;

- Цикличность при отрицательном результате, со все более углубленным исследованием на каждом цикле;

- Оценка целесообразности;

- "Разделяй и властвуй";

- Контроль ключевых точек;

- "Не можешь срубить ствол, сруби ветви";

- Не навреди

Проблема в том, что нельзя составить четкой схемы действий. Мы всегда вынуждены держать в голове все принципы и постоянно искать, что использовать в данный момент.

Методы поиска и устранения неисправностей. А также причин неработоспособности электронных устройств.

Первый вариант опубликован 2007-09-01 и назывался: Методы поиска и устранения неисправностей. А также причин неработоспособности в РЭА.

Здесь я планирую описать практические методы поиска и устранения неисправностей в электронике, по возможности, без привязки к конкретному оборудованию. Под причинами неработоспособности подразумеваются выход из строя элемента, ошибки разработчиков, монтажников и т.д. Методы являются взаимосвязанными между собой, и почти всегда необходимо их комплексное применение. Порой поиск очень тесно связан с устранением. В процессе работы над текстом стало выясняться, что методы очень взаимосвязаны и зачастую имеют схожие черты. Может быть, можно сказать, что методы дублируют друг друга. Тем не менее, было принято решение не объединять схожие методы в один, чтобы осветить проблемы с разных сторон и более полно описать процесс поиска и устранения неисправности.

Основные концепции поиска неисправностей.

1.Действие не должно наносить вреда исследуемому устройству. 2.Действие должно приводить к прогнозируемому результату: - выдвижение гипотезы о исправности или неисправности блока, элемента и пр. - подтверждение или опровержение выдвинутой гипотезы и, как следствие, локализации неисправности; 3. Необходимо различать вероятную неисправность и подтвержденную (обнаруженную неисправность), выдвинутую гипотезу и подтвержденную гипотезу. 4. Необходимо адекватно оценивать ремонтопригодность изделия. Например, платы с элементами в корпусе BGA имеют очень низкую ремонтопригодность вследствие невозможности или ограниченной возможности применения основных методов диагностики. 5. Нужно адекватно оценивать выгодность и необходимость ремонта. Зачастую ремонт не выгоден с точки зрения затрат, но необходим с точки зрения отработки технологии, изучения изделия или по каким-то иным причинам.

Схема описания методов:

- Суть метода

- Возможности метода

- Достоинства метода

- Недостатки метода

- Применение метода

1. Выяснения истории появления неисправности.

Суть метода: История появления неисправности очень много может рассказать о локализации неисправности, о том, какой модуль является источником неработоспособности системы, а какие модули вышли из строя вследствие первоначальной неисправности, о типе неисправного элемента. Также знание истории появления неисправности позволяет сильно сократить время тестирования устройства, повысить качество ремонта, надежность исправленного оборудования. Выяснение истории позволяет выяснить, не является ли неисправность результатом внешнего воздействия, как то: климатические факторы (температура, влажность, запыленность и пр.), механические воздействия, загрязнение различными веществами и пр.Возможности метода: Метод позволяет очень оперативно выдвинуть гипотезу о локализации неисправности. Достоинства метода:

- Нет необходимости знать тонкости работы изделия;

- Сверхоперативность;

- Не требуется наличие документации.

Недостатки метода:

- Необходимость получить информацию о событиях, растянутых во времени, при которых вы не присутствовали, неточность и недостоверность предоставляемой информации;

- Требует подтверждения и уточнения другими методами; в некоторых случаях велика вероятность ошибки и неточность локализации;

Применение метода:

- Если неисправность сначала проявлялась редко, а затем стала проявляться все чаще (в течении недели или нескольких лет), то, скорее всего, неисправен электролитический конденсатор, электронная лампа или силовой полупроводниковый элемент, чрезмерный разогрев которого приводит к ухудшению его характеристик.

- Если неисправность появилась в результате механического воздействия, то, вполне вероятно, ее удастся выявить внешним осмотром блока.

- Если неисправность появляется при незначительном механическом воздействии, то ее локализацию следует начать с использования механических воздействий на отдельные элементы.

- Если неисправность появилась после каких-либо действий (модификация, ремонт, доработка и др.) над прибором, то следует обратить особое внимание на часть изделия, в которой производились действия. Следует проконтролировать правильность этих действий.

- Если неисправность появляется после климатических воздействий, воздействия влажности, кислот, паров, электромагнитных помех, бросков питающего напряжения, необходимо проверить соответствие эксплуатационных характеристик изделия в целом и его компонентов условиям работы. При необходимости - принять соответствующие меры. (изменение условий работы или изменения в изделии, в зависимости от задач и возможностей)

- О локализации неисправности очень много могут рассказать проявления неисправности на разных этапах ее развития.

2. Внешний осмотр.

Суть метода: Внешним осмотром зачастую пренебрегают, но именно внешний осмотр позволяет локализовать порядка 50% неисправностей, особенно в условиях мелкосерийного производства. Внешний осмотр в условиях производства и ремонта имеет свою специфику. Возможности метода:

- Метод позволяет сверхоперативно выявить неисправность и локализовать ее с точностью до элемента при наличии внешнего проявления.

Достоинства метода:

- Сверхоперативность;

- Точная локализация;

- Требуется минимум оборудования;

- Не требуется наличие документации (или наличие в минимальном количестве).

Недостатки метода:

- Позволяет выявлять только неисправности, имеющие проявление во внешнем виде элементов и деталей изделия;

- Как правило, требует разборки изделия, его частей и блоков;

- Требуется опыт исполнителя и отличное зрение.

Применение метода:

- В условиях производства особое внимание необходимо уделять качеству монтажа. Качество монтажа включает в себя: правильность размещение элементов на плате, качество паянных соединений, целостность печатных проводников, отсутствие инородных включений в материал платы, отсутствие замыканий (порой замыкания видны только под микроскопом или под определенным углом), целостность изоляции на проводах, надежное крепление контактов в разъемах. Иногда неудачный конструктив провоцирует замыкания или обрывы.

- В условиях ремонта следует выяснить, работало ли устройство когда-нибудь правильно. Если не работало(случай заводского дефекта), то следует проверить качество монтажа.

- Если же устройство работало нормально, но вышло из строя (случай собственно ремонта), то следует обратить внимание на следы тепловых повреждений электронных элементов, печатных проводников, проводов, разъемов и пр. Также при осмотре необходимо проверить целостность изоляции на проводах, трещины от времени, трещины в результате механического воздействия, особенно в местах, где проводники работают на перегиб (например, слайдеры и флипы мобильных телефонов). Особое внимание следует обратить на наличие загрязнений, пыли, вытекания электролита и запах(горелого, плесени, фекалий и пр.). Наличие загрязнений может являться причиной неработоспособности РЭА или индикатором причины неисправности (например, вытекание электролита).

- Осмотр печатного монтажа требует хорошего освещения. Желательно применение увеличительного стекла. Как правило,замыкания между пайками и некачественные пайки видны только под определенным углом зрения и освещения.

Естественно, во всех случаях следует обратить внимание на любые механические повреждения корпуса, электронных элементов, плат, проводников, экранов и пр. пр.

3. Прозвонка.

Суть метода: Суть метода в том, что при помощи омметра, в том или ином варианте, проверяется наличие необходимых связей и отсутствие лишних соединений (замыканий). Возможности метода:

- Предупреждение неисправностей при производстве, контроль качества монтажа;

- Проверка гипотезы о наличии неисправности в конкретной цепи;

Достоинства метода:

- простота;

- не требуется высокая квалификация исполнителя;

- высокая надежность;

- точная локализация неисправности;Недостатки метода:

- высокая трудоемкость;

- ограничения при проверке плат со смонтированными элементами и подключенных жгутов, элементов в составе схемы.

- необходимость получить прямой доступ к контактам и элементам.

Применение метода:

- На практике, как правило, достаточно проверить наличие необходимых связей. Отсутствие замыканий проверяется только по цепям питания.

- Отсутствие лишних связей также обеспечивается технологическими методами: маркировка и нумерация проводов в жгуте.

- Проверку на наличие лишних связей проводят в случае, когда есть подозрение на конкретные проводники, или подозрение на конструкторскую ошибку.

- Проводить проверку на наличие лишних связей чрезвычайно трудоемко. В связи с этим ее проводят, как один из заключительных этапов, когда возможная область замыкания (например, нет сигнала в контрольной точке) локализована другими методами.

- Очень точно локализовать замыкание можно при помощи миллиомметра, с точностью до нескольких сантиметров.

- Хотя данная методика имеет определенные недостатки, она очень широко применяется в условиях мелкосерийного производства, в связи со своей простотой и эффективностью.

- Прозванивать лучше по таблице прозвонки, составленной на основании схемы электрической принципиальной. В этом случае исправляются возможные ошибки конструкторской документации и обеспечивается отсутствие ошибок в самой прозвонке.

4. Снятие рабочих характеристик

Суть метода. При применении этого метода изделие включается в рабочих условиях или в условиях, имитирующих рабочие. И проверяют характеристики, сравнивая их с необходимыми характеристиками исправного изделия или теоретически рассчитанными. Также возможно и снятие характеристик отдельного блока, модуля, элемента в изделии. Возможности метода:

- Позволяет оперативно диагностировать изделие в целом или отдельный блок;

- Позволяет примерно оценить расположение неисправности, выявить функциональный блок, работающий неправильно, в случае, если изделие работает неправильно;

Достоинства метода:

- Достаточно высокая оперативность;

- Точность, адекватность;

- Оценка изделия в целом;

Недостатки метода:

- Необходимость специализированного оборудования или, как минимум, необходимость собрать схему подключения;

- Необходимость стандартного оборудования;

- Необходимость достаточно высокой квалификации исполнителя;

- Необходимо знать принципы работы прибора, состав прибора, его блок-схему (для локализации неисправности).

Применение метода: Например:

- В телевизоре проверяют наличие изображения и его параметры, наличие звука и его параметры, энергопотребление, тепловыделение. По отклонению тех или иных параметров судят о исправности функциональных блоков.

- В мобильном телефоне на тестере проверяют параметры RF тракта и по отклонению тех или иных параметров судят о исправности функциональных блоков.