Quand ils ont apporté de la pâte à souder au seul magasin normal de la ville, presque sur commande, j'étais le premier à faire la queue :)

J'ai longtemps voulu passer complètement au SMD, car la technologie la plus paresseuse - trop paresseuse pour percer des trous, et il y avait une station de soudage LINKO 850, un clone chinois de je ne sais quoi (Eh bien, à en juger par le style d'écriture du logo, ils tondent tout sous HAKKO =) Une sorte d'Adibas =) env. DI HALT), jusqu'ici utilisé uniquement pour le démontage. Choisir des mosfets sur des cartes mères est une bonne chose à faire. La pâte que j'ai utilisée était BAKU BK-30G(J'ai la même saleté. C'est méchant, mais c'est amusant à souder. Note : DI HALT)

|

Nous développons le tableau comme d'habitude.

Conseils de câblage pour le montage CMS

- Deux sites sont à proximité – ne les fusionnez jamais ! Au contraire, étirez-le et connectez-le avec un conducteur fin, afin qu'ils ne collent pas ensemble (ce qui donne un aspect bâclé à la carte) et vous permettra de vérifier visuellement la présence d'une ligne entre eux (il y a simplement deux résistances à côté les uns les autres, ou il y a un chef d'orchestre là-bas).

- Ne cherchez pas la taille ! Rendez les coussinets légèrement plus grands que le composant et laissez suffisamment d'espace entre eux. Si votre taille est limitée, prenez un boîtier plus grand ou réalisez un tableau double face. Au début, je souffrais de ce genre de conneries. Bien qu'il y ait suffisamment de résolution - je l'ai placé aussi près que possible les uns des autres, il y a maintenant un tas de petites cartes avec 1206 composants coincés en damier - la carte et les conducteurs derrière eux ne sont pas visibles.

Après quoi on empoisonne comme d'habitude, mais il y a des problèmes d'étamage :

J'étame l'alliage rose, puis j'enlève l'excédent de couche avec un grattoir en caoutchouc chaud (juste dans le même moule/pot où la carte a été étamée) - j'obtiens des conducteurs plats avec une brillance presque semblable à celle d'un miroir :)

Si vous n'en avez pas, vous pouvez utiliser l'astuce suivante : nous enroulons une tresse sur un fer à souder de faible puissance pour retirer la soudure, l'étamons et la faisons passer le long des pistes préalablement recouvertes de flux. Si vous ne pouvez pas faire cela et étamer avec une piqûre, laissez une couche d'étain aussi fine que possible sur les plages de contact.

Sur les traces plates, les pièces sont pratiquement « collées » à la pâte à souder, mais elles s'installent moins facilement sur une couche d'étain convexe. Ce n'est pas grave s'il s'agit toujours d'une résistance - elle sera toujours mise en place par la tension superficielle de la soudure (l'essentiel est de maintenir la pression de l'air au minimum pour ne pas l'envoler).

|

Mais le mikruh (par exemple, le célèbre FT232RL) sur une surface convexe est tellement difficile à installer uniformément, tout a tendance à tomber dans le trou entre les rails, et si c'est le cas, le flux d'air, même à un faible degré, le soufflera dans ce même trou, après quoi la soudure salira les pattes et les contacts, transformant les fils en un monolithe ;-), et le flux s'évaporera presque complètement en une minute, après quoi il sera presque impossible de bouger normalement sans enduire au préalable les câbles avec une sorte de gel de colophane.

Bref, du coup, on devrait obtenir une carte avec des plages de contact PLATES (le flux est faible, il colle avec fracas au cuivre rose et à l'alliage rose, mais pas tellement au cuivre sale).

Après quoi, après avoir bien agité la pâte, soigneusement, en évitant les bulles d'air, on tire la pâte semi-liquide (cette pâte, d'ailleurs, a tendance à sécher, même lorsqu'elle est bien fermée. Vous pouvez la tremper en y ajoutant de l'alcool, environ DI HALT) dans une seringue à insuline ordinaire, nous la mettons et cassons (comme cela convient à tout le monde, j'ai d'abord cassé l'aiguille en laissant un centimètre, puis j'ai craché et cassé à la racine) l'aiguille.

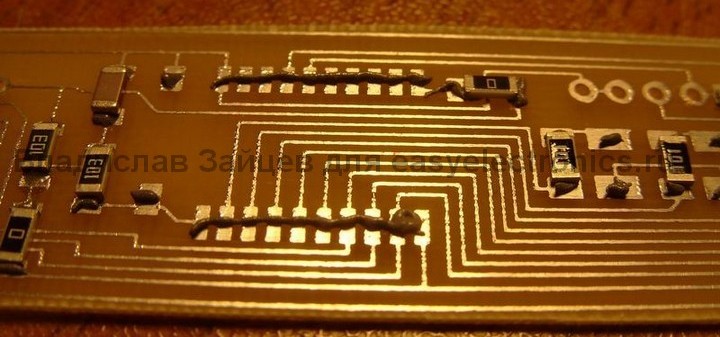

Maintenant, après l'avoir soigneusement lavé et séché encore plus soigneusement ( : la planche, on met un peu de pâte sur chaque zone. Vous pouvez regarder la photo combien exactement, mais au bout de deux ou trois fois vous comprendrez, après quoi nous pressons les miettes avec une pince à épiler.

Conseils d'installation

- Nous installons en dernier lieu les composants hauts et de grande taille. D'abord les condensateurs 0603, puis les résistances 1206, les LED hautes, puis les mikruhi.

- Chaque taille a sa propre pince à épiler. (ou est-ce déjà de la bourgeoisie ?) généralement deux suffisent - la petite monnaie et le mikrukh. Vous ne pouvez pas prendre le même 2313 avec une petite pince à épiler, et avec les grandes, vous ne pouvez pas ajuster les résistances aussi soigneusement qu'avec les petites - vos mains tremblent ou quelque chose du genre. (Et un me suffisait toujours. Note : DI HALT)

En raison du fait que la température de la station fluctue un peu, j'ai dû apprendre à déterminer le degré de torréfaction par... l'odeur ^_^ Lorsque le flux atteint la température de fonctionnement, il commence à sentir quelque chose de similaire à la vanille ; -), et quand ça commence à sentir les cheveux brûlés, ça veut dire encore une fois, j'ai tourné le bouton de température avec mon coude et je dois aller acheter 5 LED pour remplacer celles grillées. (Je préfère frire à une température de sortie de sèche-cheveux d'environ 290 degrés. La planche aura 10 degrés de moins, juste ce qu'il faut. Et le débit d'air sera au minimum. Remarque DI HALT).

|

|