L'industrie produit une large gamme de composants pour les cartes de circuits imprimés à montage en surface(composants CMS). Les formes, les tailles et les matériaux des composants CMS évoluent constamment, les fournisseurs proposant de nouveaux modèles pour répondre aux exigences de miniaturisation, de fonctionnalité et de fiabilité. Le plus souvent, le montage en surface CMS est utilisé pour les dispositifs passifs ou « puces » (cristaux) : résistances, condensateurs, inductances et selfs. Les condensateurs et résistances à puce ont souvent code de marquage à quatre chiffres dans lequel la taille standard du composant SMD est cryptée, par exemple, 1825, 1210 ou 0804. Les deux premiers chiffres indiquent la longueur du composant, qui correspond à la distance entre les broches (contacts) en centièmes de pouce. Les deux derniers chiffres font référence à la largeur du composant SMD, également en centièmes de pouce (pour les appareils passifs, il existe un marquage de code similaire basé sur le système métrique [mm], les valeurs réelles sont très proches des valeurs anglaises et peut être une source de confusion, notamment lors de coopérations avec des entreprises étrangères). Ainsi, un condensateur 1825 mesure 0,18 pouces (4,6 mm) de long et 0,25 pouces (6,3 mm) de large. La figure 1 montre une photographie de résistances pastille passives de différentes tailles. Les résistances pavés sont généralement très fiables et donc relativement protégées contre les dommages lors de l'assemblage utilisant la technologie de montage en surface. Les condensateurs CMS multicouches sont sensibles à la température et sont donc plus sujets aux fissures dans des conditions de changement rapide de température.

Figure 1 - Résistances à puce de différentes tailles

Résistance à puce a une base en aluminium-céramique, sur laquelle est appliqué un mince film d'un élément résistif. Au-dessus de l'élément résistif, à ses extrémités et partiellement dans la partie inférieure, se trouvent des éléments conducteurs qui sont soudés au circuit imprimé. Les éléments conducteurs sont constitués d'un film épais à base d'Ag résistant à la chaleur, d'une couche barrière en nickel ou en cuivre et d'un revêtement électrolytique Sn, Sn-Pb ou Au.

Condensateurs à puce fabriqués à partir de céramiques d'oxyde spéciales, ils alternent des couches de céramique et de fines couches de film, ce qui garantit une certaine valeur de la capacité de l'appareil. Il s'agit d'un condensateur de type couche mince multicouche (MLTF). Le deuxième type de condensateur comporte des électrodes sur les surfaces supérieure et inférieure d’un « bloc » homogène de céramique. Les céramiques utilisées pour fabriquer les condensateurs pavés sont plus fragiles que les cermets d'aluminium des résistances pavés. La conception en couches des condensateurs MLTF les rend plus sensibles aux chocs mécaniques et thermiques. Les condensateurs à puce utilisent des couches conductrices métalliques similaires qui sont soudées à une carte de circuit imprimé, comme décrit précédemment pour les résistances. Un exemple de condensateurs à puce en céramique est présenté à la figure 2.

Figure 2 - Condensateurs à puce en céramique

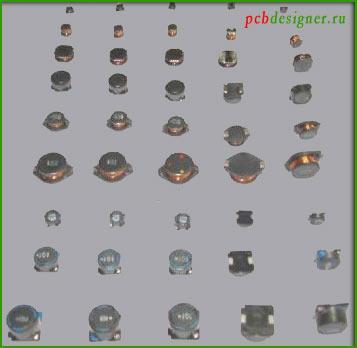

Inducteurs à puce Disponible en deux types. Les inductances pour montage CMS sont constituées d'un mince fil de cuivre enroulé autour d'un noyau en oxyde d'aluminium. Les dimensions du noyau et le nombre d'enroulements déterminent la quantité d'inductance. Le deuxième type est celui des inductances CMS à couches minces. Dans ceux-ci, un enroulement constitué d'un film conducteur est placé sur un noyau en oxyde d'aluminium (malgré la production beaucoup plus simple d'inducteurs CMS à couche mince, ils ont une plage de valeurs limitée). Un exemple d'inducteurs à puce en céramique est présenté à la figure 3.

Figure 3 - Exemples d'inducteurs à puce

Environ 40 % des composants passifs à montage en surface (CMS) sont des condensateurs puces.. Leur miniaturisation est essentielle pour réduire la taille et le poids d'un produit électronique. Pour les appareils électroniques portables (par exemple, les téléphones mobiles, les PDA et les téléavertisseurs), des condensateurs CMS des tailles 0603 à 0402 et 0201 sont généralement utilisés.

Certaines diodes et tous les dispositifs actifs sont disponibles dans une variété de boîtiers avec des câbles périphériques et matriciels. Les diodes et les transistors ont généralement des boîtiers SO: respectivement Packages SOD pour diodes et packages SOT pour transistors. Le boîtier (emballage) est en plastique résistant à la chaleur. Le package SOD a deux sorties et le package SOT en a trois, respectivement. Les pieds des éléments sont fabriqués en alliages de cuivre ou de fer durables et ont une forme en « aile de mouette ». Les appareils actifs plus grands nécessitent plus de jambes. Ces cellules sont dotées de boîtiers SOIC avec des fils papillon de courte longueur qui dépassent de chaque côté du côté long de la cellule CMS.

Les broches papillon sont très durables et sont espacées d'un pas de 1,27 mm (50 mil) ou de 0,635 mm (20 mil). Le pas est la distance entre les axes centraux de deux terminaux adjacents.

Une augmentation supplémentaire du nombre de pattes est obtenue en les plaçant sur les quatre côtés du boîtier CMS. Les pattes sont en forme d'aile de mouette ou en forme de J. La configuration en J réduit la surface du plot en courbant le fil vers l'intérieur, sous le boîtier CMS. Comme les fils papillon, les fils J sont très durables et sont espacés de 1,27 mm (50 mil) et 0,635 mm (20 mil).

Les éléments à montage en surface avec un pas inférieur à 0,635 mm, à partir de 0,5 mm et 0,4 mm, sont appelés composants CMS à pas fin. Les petits pieds des appareils montés en surface sont par conséquent plus fragiles et sont donc facilement endommagés lors du traitement et de l'installation. En plus de coplanarité des broches du boîtier CMS par petits incréments, des exigences plus strictes sont imposées. Les conclusions sont dites coplanaireséléments pour montage en surface, montés selon la technologie de montage en surface, dont les côtés inférieurs à la sortie du boîtier se trouvent dans le même plan. Si les pattes ne sont pas coplanaires, par exemple si l'une d'entre elles est située au-dessus du plan commun, elles ne seront probablement pas soudées en raison de la petite quantité de pâte à souder utilisée pour souder de si petits fils. Si la patte du composant smd est trop basse, elle sera endommagée lors de l'installation du composant. De plus, cela peut effacer le point de collage, entraînant une mauvaise connexion ou un court-circuit avec une broche de montage en surface adjacente.

Le deuxième type de configuration de circuits intégrés à montage en surface avec broches périphériques est support de cristal en céramique sans plomb(LCCC). Cette disposition implique la présence de matériaux céramiques ; et les pattes de l'élément ont la forme de dents ; elles sont situées sur les quatre côtés du corps. Les pattes des composants SMD sont recouvertes d'une couche de nickel, sur laquelle est appliquée une couche d'or, qui est soudée. Des couches de nickel et d'or sont également appliquées sur le fond (à la base du pied). Les puces LCCC ne peuvent être installées que sur un substrat avec un coefficient thermique de dilatation linéaire identique ou inférieur, c'est-à-dire les coefficients de température de dilatation linéaire du substrat de la carte de circuit imprimé et du support de cristal en céramique doivent être approximativement égaux. Sinon, les joints de soudure des éléments montés en surface échoueront rapidement en raison de la fatigue thermomécanique dans des conditions de fluctuations de température cycliques, même mineures.

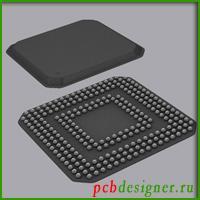

Les packages avec sorties matricielles sont BGA, CSP, LGA, DCA/FC(un exemple de puce BGA à montage en surface est illustré à la figure 4), ainsi que des boîtiers en céramique avec des câbles à pilier réfractaire (CCGA). Une caractéristique commune de ces éléments est que les rangées de billes de soudure situées sous le boîtier sont soudées, plutôt que les fils ou les dents périphériques. La différence entre les boîtiers BGA et CSP est que dans ces derniers, les dimensions du composé à sertir doivent être 1,2 fois inférieures aux dimensions correspondantes du cristal. Il n'y a aucune restriction sur la taille des packages BGA.

Figure 4 - Exemple de microcircuit en boîtier BGA

Les tailles de pas typiques sont respectivement de 1,27 mm et 1,0 mm pour les boîtiers BGA et CSP. Ici, le pas est la distance entre les axes centraux de deux balles ou coussinets. Par conséquent, les exigences de précision d’alignement pour les boîtiers matriciels utilisant la technologie de montage en surface ne sont pas très strictes. En plus, Lors du soudage d'éléments CMS, une quantité suffisante de soudure fond pour assurer un alignement indépendant du corps du composant et de la plage de contact du circuit imprimé sous l'action de la tension superficielle de la soudure.. Cependant, lorsque le nombre de billes atteint plusieurs milliers, il est nécessaire de réduire à la fois la taille des billes et le pas entre elles, ce qui entraîne une diminution des tolérances d'installation des composants. La même image est observée dans le cas des boîtiers DCA, dans lesquels la taille des billes de soudure et le pas entre elles sont généralement égaux respectivement à 0,10 mm et 0,25 mm.

Les puces avec disposition CCGA sont une variante de BGA, dans lequel les billes de soudure ont été remplacées par des piliers de soudure. Les piliers permettent le montage d'un boîtier en céramique sur une carte de circuit imprimé constituée de stratifiés organiques avec un coefficient thermique de dilatation linéaire important, car ils sont capables de réduire les contraintes élevées créées par les différentes quantités de dilatation thermique des deux matériaux. Les poteaux sont constitués d'alliages de plomb réfractaires (par exemple 95 % Pb et 5 % Sn ou 90 % Pb et 10 % Sn), qui ne fondent pas lorsqu'ils sont soudés avec des soudures eutectiques étain-plomb. Les bornes sont parfois enveloppées de fil de cuivre pour augmenter leur durabilité, car les bornes exposées sont susceptibles d'être endommagées lors du traitement et de l'installation sur le PCB.

Développement accéléré de la technologie de montage en surface (technologie SMT) Les composants ont nécessité la création de boîtiers non standard et de configurations de broches de composants CMS, ce qui a conduit au développement de dispositifs de formes complexes. Des exemples de composants de forme complexe incluent des commutateurs et des connecteurs montés en surface, ainsi que de nombreux types d'inductances (Figure 2), de LED et de transformateurs. Généralement, les connecteurs dits à montage en surface peuvent en fait être installés dans une technologie mixte, partiellement traversante, fournissant la résistance mécanique nécessaire à l'installation et au retrait des câbles, tandis que leurs bornes à montage en surface assurent la connexion électrique (les interconnexions traversantes sont réalisés par les technologies PIP ou ).

Il existe de nombreux problèmes associés au montage en surface de composants CMS de formes complexes.. Tout d’abord, il est nécessaire de fournir les dimensions exactes des plages du circuit imprimé. Ils sont également nécessaires pour garantir que la quantité correcte de pâte à souder est utilisée lors de l’impression. L'usinage de ces composants peut nécessiter des ajustements spéciaux des outils d'installation automatique SMT. Enfin, les composants CMS aux formes complexes sont généralement plus grands et plus lourds. Par conséquent, il est fort possible qu'ils ne s'alignent pas indépendamment avec les patins de la carte pendant .

La transition vers a eu un impact significatif sur les performances des produits montés en surface. Pour s'adapter à la technologie sans plomb pour les dispositifs passifs et les composants périphériques, le placage électrolytique étain-plomb traditionnel a été remplacé par un placage en étain pur. L'utilisation de revêtements en étain crée des problèmes de moustaches d'étain, qui peuvent potentiellement provoquer des courts-circuits lors du fonctionnement des inducteurs. Les alliages étain-plomb contenus dans les billes de soudure des boîtiers BGA, CSP et DCA, qui ont un point de fusion de 183 °C, sont remplacés par des alliages Sn-Ag-Cu avec un point de fusion de 217 °C. Dans le cas des boîtiers DCA/FC et CCGA, des alliages à haute teneur en Pb sont utilisés pour fabriquer des billes et des colonnes de soudure, qui ne fondent pas lors du brasage CMS avec des soudures Sn-Ag-Cu utilisées pour réaliser des interconnexions de deuxième niveau.